Fundamentalmente, el término "recubrimiento por sinterización" es un nombre inapropiado para un método de aplicación principal. La sinterización no es un proceso que aplica un recubrimiento, sino más bien un tratamiento térmico crítico utilizado después de que una capa de material en polvo ha sido depositada sobre una superficie. Implica calentar esta capa de partículas a una alta temperatura, pero por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y se compacten en una película sólida, densa y más duradera.

Mientras que los procesos de deposición como el PVD aplican un recubrimiento átomo por átomo en vacío, la sinterización es un paso de consolidación separado. Su propósito es tomar una capa de partículas preaplicada, a menudo porosa, y fusionarlas en una masa cohesiva y sólida, mejorando drásticamente las propiedades mecánicas finales del recubrimiento.

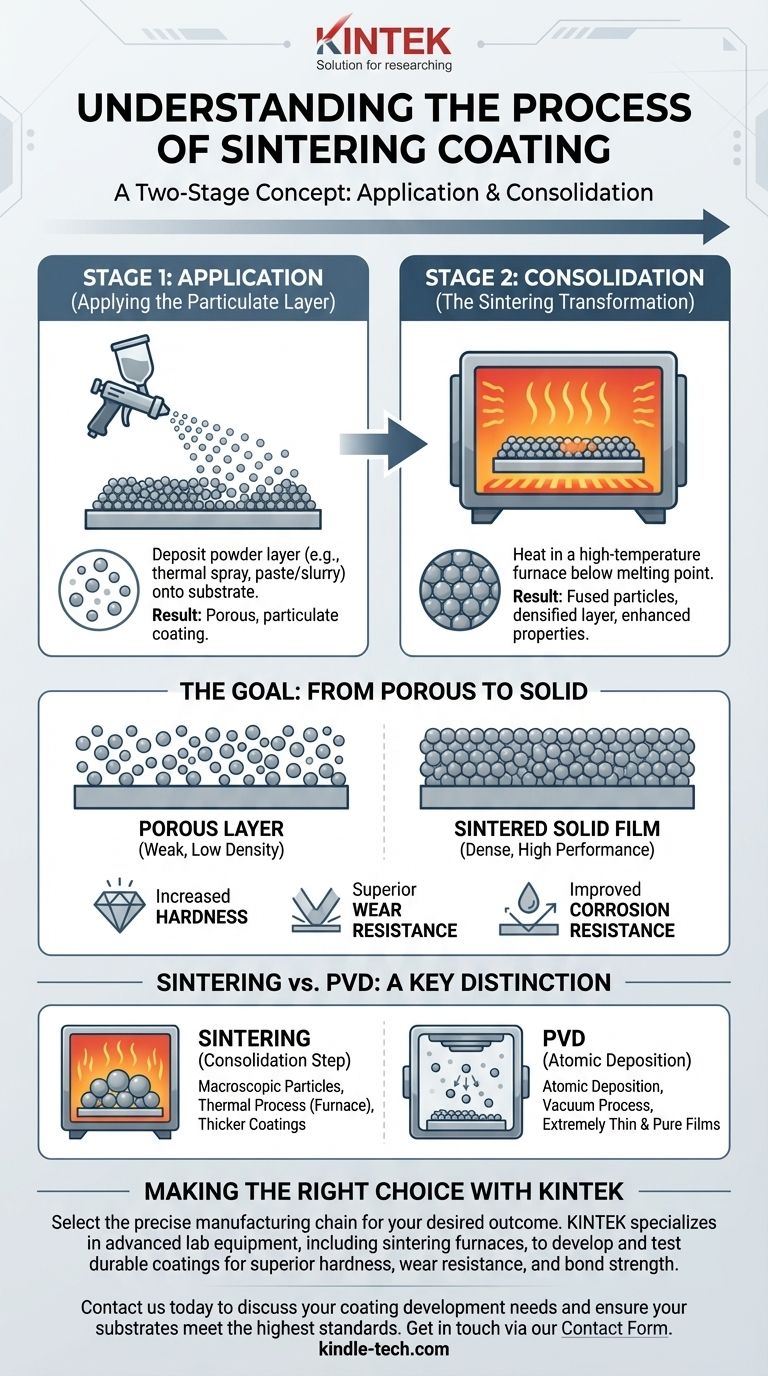

Deconstruyendo el proceso: Aplicación vs. Consolidación

Para entender dónde encaja la sinterización, es esencial ver el recubrimiento como un concepto de dos etapas: primero aplicar el material y, segundo, consolidarlo en su forma final. La sinterización es puramente una técnica de consolidación.

Paso 1: Aplicación de la capa de partículas

Antes de que pueda ocurrir la sinterización, debe aplicarse una capa de material en polvo al sustrato. Esto se puede lograr mediante varios métodos.

Un método común es la proyección térmica, donde las partículas se calientan y se proyectan a alta velocidad sobre una superficie. Otro enfoque implica aplicar una pasta o lechada —una mezcla de polvo, aglutinantes y un vehículo líquido— que luego se seca para dejar una capa de polvo porosa.

Paso 2: La transformación por sinterización

Una vez que la capa de partículas está en su lugar, la pieza se coloca en un horno y se calienta. La temperatura es lo suficientemente alta como para que los átomos en la superficie de cada partícula sean altamente móviles, pero no lo suficientemente alta como para fundir el material a granel.

Bajo este calor, las partículas comienzan a fusionarse en sus puntos de contacto. Los pequeños huecos y poros entre las partículas se encogen y cierran, eliminando el espacio vacío y haciendo que todo el recubrimiento se vuelva más denso y fuerte.

El objetivo: De poroso a sólido

El objetivo principal de sinterizar un recubrimiento es transformar una capa porosa y mecánicamente débil en una superficie de alto rendimiento totalmente densa.

Este proceso aumenta significativamente la dureza, la resistencia al desgaste y la resistencia a la corrosión del recubrimiento. También mejora la fuerza de unión entre el recubrimiento y el sustrato subyacente.

Cómo la sinterización difiere del recubrimiento PVD

Las referencias proporcionadas describen en gran medida la Deposición Física de Vapor (PVD), que es un enfoque completamente diferente para crear un recubrimiento. Comprender este contraste es clave.

Método de deposición: Partículas vs. Átomos

El PVD es un proceso de deposición atómica. Funciona vaporizando un material sólido en vacío y depositándolo sobre el sustrato átomo por átomo o molécula por molécula para formar una película delgada y altamente unida.

Un proceso que implica sinterización comienza con una capa de partículas macroscópicas (polvo), que luego se fusionan con calor.

Entorno del proceso: Horno vs. Vacío

La sinterización es principalmente un proceso térmico que ocurre en un horno de alta temperatura, a menudo con una atmósfera controlada para evitar la oxidación.

El PVD es fundamentalmente un proceso de vacío. Toda la operación —vaporización, transporte y deposición— debe ocurrir en una cámara de vacío para asegurar la pureza y calidad del recubrimiento.

Capa resultante: Más gruesa y densa vs. Más delgada y pura

Los procesos que utilizan sinterización, como la proyección térmica, pueden crear recubrimientos relativamente gruesos, a menudo con un rango de decenas de micras a incluso milímetros.

El PVD, por su naturaleza atómica, sobresale en la creación de películas extremadamente delgadas, típicamente en el rango de 1 a 5 micras, con muy alta pureza y densidad desde el momento de la deposición.

Comprendiendo las ventajas y desventajas

Ningún proceso es perfecto. El uso de la sinterización como post-tratamiento para recubrimientos introduce desafíos específicos que deben gestionarse.

Riesgo de distorsión del sustrato

Las altas temperaturas requeridas para la sinterización pueden ser un problema significativo. Si el sustrato subyacente no puede soportar el calor, puede deformarse, ablandarse o ver sus propias propiedades materiales alteradas negativamente.

Potencial de densificación incompleta

Lograr un recubrimiento 100% denso mediante sinterización puede ser difícil. Si la temperatura o el tiempo no se controlan con precisión, puede quedar porosidad residual en el recubrimiento, lo que puede convertirse en un punto débil para la corrosión o la falla mecánica.

Limitaciones de la aplicación inicial

La calidad del recubrimiento sinterizado depende en gran medida de la calidad de la deposición inicial del polvo. Si la capa inicial es irregular o tiene poca adhesión, la sinterización no corregirá estos defectos fundamentales e incluso puede magnificarlos.

Tomando la decisión correcta para su aplicación

La decisión entre utilizar un proceso que implique sinterización o un método de deposición directa como el PVD depende enteramente de los requisitos del producto final.

- Si su objetivo principal es crear capas gruesas, robustas y resistentes al desgaste en sustratos tolerantes al calor: Un proceso que implique un recubrimiento en polvo aplicado seguido de sinterización suele ser una solución muy eficaz.

- Si su objetivo principal es aplicar una película extremadamente delgada, precisa y uniforme en componentes complejos o sensibles al calor: La Deposición Física de Vapor (PVD) es la tecnología superior, ya que construye el recubrimiento atómicamente en un vacío controlado.

- Si su objetivo principal es una protección simple y rentable: Un recubrimiento al vacío básico o una aplicación húmeda que simplemente se cura a baja temperatura puede ser suficiente sin la necesidad de sinterización a alta temperatura.

En última instancia, comprender la distinción entre deposición y consolidación le permite seleccionar la cadena de fabricación precisa para el resultado deseado.

Tabla resumen:

| Etapa del proceso | Acción clave | Objetivo principal |

|---|---|---|

| Paso 1: Aplicación | Depositar capa de polvo (p. ej., proyección térmica, pasta) | Crear un recubrimiento poroso y de partículas sobre el sustrato. |

| Paso 2: Consolidación | Calentar en un horno por debajo del punto de fusión | Fusionar partículas, densificar la capa y mejorar las propiedades mecánicas. |

| Resultado final | N/A | Un recubrimiento sólido, duro, resistente al desgaste y a la corrosión. |

¿Necesita un recubrimiento robusto y de alto rendimiento para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado, incluidos hornos de sinterización, necesario para desarrollar y probar recubrimientos duraderos. Ya sea que trabaje con polvos de proyección térmica u otros materiales, nuestras soluciones le ayudan a lograr la consolidación perfecta para una dureza, resistencia al desgaste y fuerza de unión superiores.

Contáctenos hoy para discutir cómo nuestra experiencia en equipos de laboratorio puede apoyar el desarrollo de sus recubrimientos y asegurar que sus sustratos cumplan con los más altos estándares de durabilidad. Póngase en contacto a través de nuestro Formulario de Contacto.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas