En esencia, la desgasificación por arco al vacío (VAD) es un proceso de metalurgia secundaria utilizado para refinar el acero fundido exponiéndolo al vacío mientras se calienta simultáneamente con un arco eléctrico. El vacío extrae gases disueltos indeseables como hidrógeno, nitrógeno y oxígeno, mientras que el arco proporciona la energía necesaria para mantener la temperatura del acero y facilitar adiciones de aleación precisas.

La clave es que el VAD no se trata solo de eliminar gases. Es un proceso altamente controlado donde el vacío purifica el acero, y el arco eléctrico proporciona el control térmico necesario para ajustes precisos de la composición química, creando grados de metal especializados y de alta calidad.

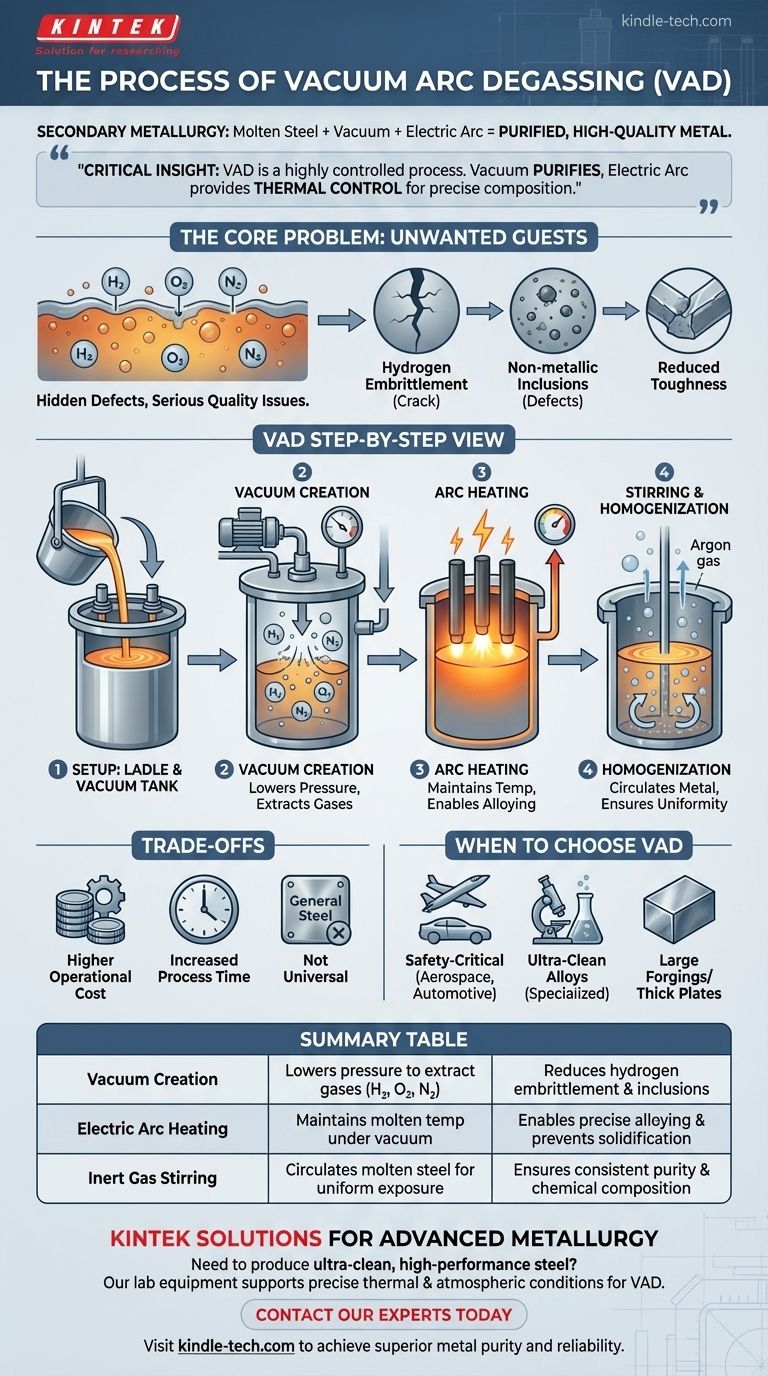

El problema central: invitados no deseados en el metal fundido

Antes de detallar el proceso VAD, es esencial comprender el problema que resuelve. Los metales fundidos, particularmente el acero, absorben fácilmente gases de su entorno.

Gases disueltos: los defectos ocultos

Gases como el hidrógeno, el oxígeno y el nitrógeno quedan atrapados dentro de la estructura del metal a medida que se enfría y solidifica.

Estos gases atrapados son muy perjudiciales y provocan graves problemas de calidad.

El impacto de las impurezas gaseosas

El hidrógeno puede causar un fenómeno conocido como fragilización por hidrógeno, lo que lleva a fallas catastróficas bajo tensión.

El oxígeno reacciona con otros elementos para formar inclusiones no metálicas (como óxidos), que actúan como puntos débiles internos. El nitrógeno puede afectar negativamente la tenacidad y la conformabilidad del metal.

Cómo funciona la desgasificación por arco al vacío: una vista paso a paso

El proceso VAD está diseñado para eliminar sistemáticamente estos gases dañinos y brindar a los metalurgistas un control preciso sobre el producto final. El proceso ocurre en un recipiente especializado llamado cuchara.

La configuración: cuchara y tanque de vacío

Una cuchara que contiene acero fundido del horno primario se coloca dentro de un gran tanque de vacío sellado.

Una tapa con tres electrodos de grafito se baja sobre la cuchara, creando un sello hermético.

Creando el vacío

Potentes bombas eliminan el aire del tanque, reduciendo drásticamente la presión sobre el acero fundido.

Esta caída de presión reduce la presión parcial de los gases disueltos, creando una poderosa fuerza impulsora para que escapen del metal líquido y sean bombeados.

El papel crucial del arco

Exponer el acero fundido al vacío hace que se enfríe rápidamente. Sin una fuente de calor, el acero se solidificaría antes de que finalice el proceso de desgasificación.

Aquí es donde el arco eléctrico es esencial. Los electrodos generan un potente arco que recalienta el acero, compensando con precisión la pérdida de calor y manteniendo la temperatura óptima para la purificación y la aleación.

Agitación y homogeneización

Para acelerar la desgasificación, a menudo se burbujea un gas inerte como el argón desde el fondo de la cuchara.

Esta suave acción de agitación hace circular el metal fundido, asegurando que todo esté expuesto al ambiente de baja presión. También promueve una temperatura y composición química uniformes.

Comprender las compensaciones

Si bien el VAD es una poderosa herramienta de refinación, representa una inversión significativa tanto en equipos como en costos operativos. Su aplicación es una decisión calculada basada en el resultado deseado.

Mayor costo operativo

Las unidades VAD son complejas y costosas de construir y mantener. El consumo de electricidad para el arco y de grafito para los electrodos añade un costo significativo en comparación con métodos de refinación más simples.

Mayor tiempo de proceso

El ciclo VAD añade tiempo al proceso general de producción de acero, lo que puede afectar el rendimiento de una acería.

No es un requisito universal

Para muchas aplicaciones de acero de uso general, el nivel de pureza logrado a través del VAD es innecesario. Los métodos de desgasificación más simples y menos costosos suelen ser suficientes para los grados estándar.

Cuándo elegir la desgasificación por arco al vacío

La decisión de utilizar VAD está impulsada enteramente por los requisitos de rendimiento del producto final. Es una herramienta para crear materiales de alto valor y alto rendimiento.

- Si su enfoque principal son los componentes críticos para la seguridad (aeroespacial, automotriz, generación de energía): el VAD es esencial para eliminar el hidrógeno y prevenir la fragilización, lo que garantiza la máxima fiabilidad.

- Si su enfoque principal es crear aceros aleados ultralimpios y especializados: el control preciso de la temperatura y la atmósfera del VAD permite adiciones complejas de aleaciones y la eliminación de inclusiones.

- Si su enfoque principal es producir grandes forjas o placas gruesas: el VAD es fundamental para garantizar una limpieza profunda y propiedades uniformes en todo el volumen del metal.

En última instancia, la desgasificación por arco al vacío es una tecnología clave que permite la creación de metales avanzados para las aplicaciones más exigentes.

Tabla resumen:

| Paso del proceso VAD | Función clave | Beneficio |

|---|---|---|

| Creación de vacío | Disminuye la presión para extraer gases disueltos (H₂, O₂, N₂) | Reduce la fragilización por hidrógeno y las inclusiones |

| Calentamiento por arco eléctrico | Mantiene la temperatura del fundido bajo vacío | Permite una aleación precisa y evita la solidificación |

| Agitación con gas inerte | Circula el acero fundido para una exposición uniforme | Garantiza una pureza y composición química consistentes |

¿Necesita producir acero ultralimpio y de alto rendimiento para aplicaciones críticas?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigación metalúrgica y control de calidad. Nuestras soluciones respaldan las condiciones térmicas y atmosféricas precisas requeridas para procesos como la desgasificación por arco al vacío.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarlo a lograr una pureza y confiabilidad superiores del metal en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Qué significa VAR en el acero? Una guía sobre la refundición por arco al vacío para acero de alta pureza