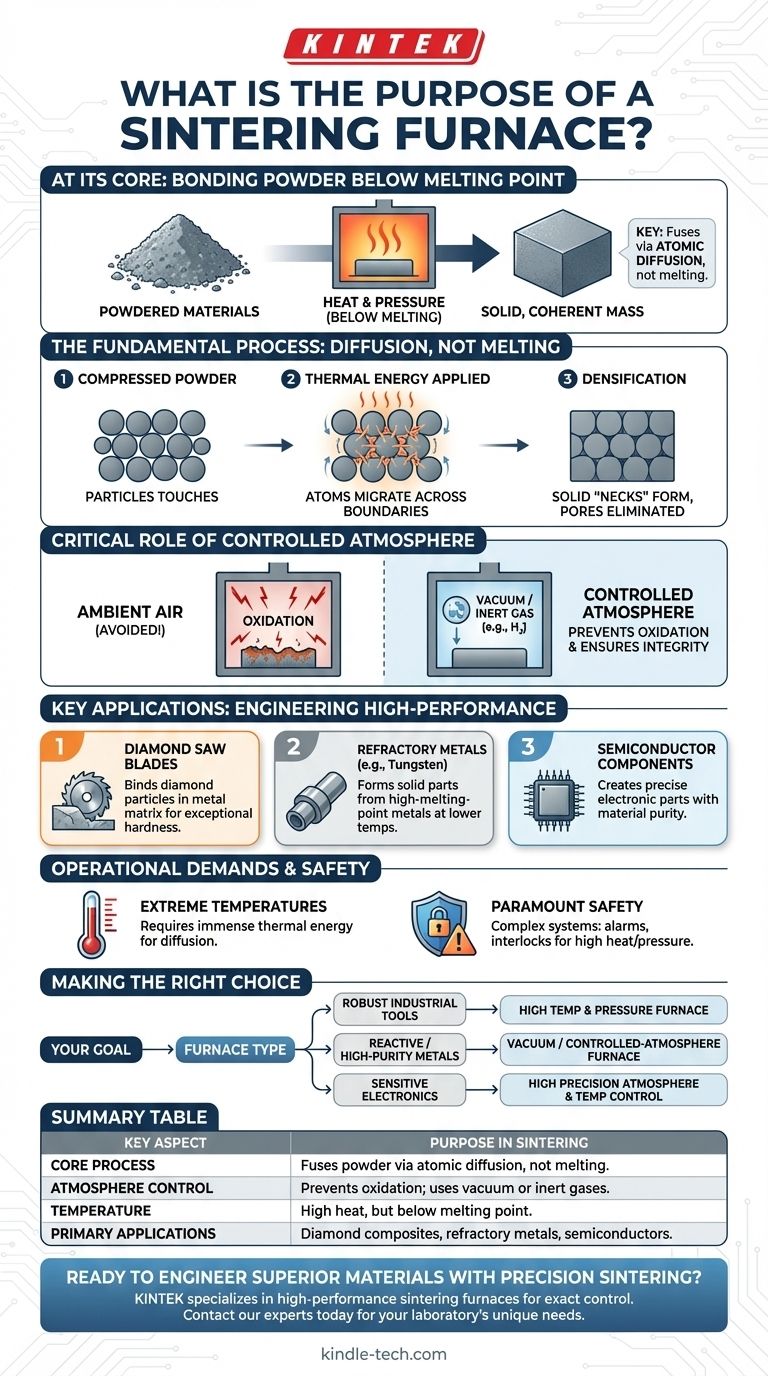

En esencia, un horno de sinterización es un horno especializado de alta temperatura diseñado para unir materiales en polvo en una masa sólida y coherente. Lo logra mediante el uso de calor y, a menudo, presión, pero fundamentalmente, opera por debajo del punto de fusión del material, haciendo que las partículas se fusionen mediante difusión atómica. Este proceso es esencial para crear componentes de alto rendimiento a partir de materiales como compuestos de diamante, metales refractarios y semiconductores.

El propósito fundamental de un horno de sinterización no es fundir materiales, sino proporcionar un entorno controlado con precisión —en términos de temperatura, presión y atmósfera— para transformar el polvo suelto en un objeto denso y sólido con propiedades específicas e ingenieriles.

El Proceso Fundamental: Más Allá de la Simple Fusión

Comprender la sinterización requiere ir más allá de la idea de simple fundición o fusión. El proceso es mucho más matizado y se utiliza cuando la fusión no es práctica o destruiría las propiedades deseadas del material.

Cómo Funciona la Sinterización

La sinterización aplica energía térmica a un polvo comprimido. Este calor energiza los átomos en los puntos de contacto entre las partículas individuales.

En lugar de fundirse, los átomos migran, o difunden, a través de los límites de las partículas. Esta difusión crea "cuellos" o puentes sólidos entre ellas, eliminando gradualmente los poros y aumentando la densidad y resistencia de la pieza final.

El Papel Crítico de una Atmósfera Controlada

Muchos materiales avanzados son altamente reactivos con el oxígeno, especialmente a altas temperaturas. La sinterización en aire ambiente provocaría oxidación, destruyendo la integridad del material.

Un horno de sinterización proporciona una atmósfera controlada para prevenir esto. Un horno de sinterización al vacío, por ejemplo, elimina el aire por completo. Otros utilizan gases protectores como el hidrógeno para crear un entorno inerte o reductor, lo cual es esencial para sinterizar aleaciones refractarias como el tungsteno y el molibdeno.

Aplicaciones Clave

Las aplicaciones de la sinterización resaltan sus capacidades únicas. Se utiliza para crear:

- Hojas de Sierra de Diamante: La sinterización se utiliza para unir partículas de diamante industrial dentro de una matriz metálica, creando una herramienta de corte excepcionalmente dura y duradera.

- Metales Refractarios: Metales como el tungsteno tienen puntos de fusión extremadamente altos, lo que dificulta su fundición. La sinterización les permite formarse en piezas sólidas a temperaturas más bajas.

- Componentes de Semiconductores: El proceso se utiliza para crear piezas electrónicas precisas y rectificadores de potencia donde la pureza del material y la integridad estructural son primordiales.

Comprender las Compensaciones y Demandas

Aunque es potente, el proceso de sinterización y los hornos que lo posibilitan conllevan importantes demandas operativas que dictan su diseño y uso.

La Necesidad de Temperaturas Extremas

El proceso de difusión en el corazón de la sinterización requiere una inmensa energía térmica. Los hornos deben ser capaces de alcanzar y mantener temperaturas extraordinariamente altas durante largos períodos para garantizar la unión completa y uniforme del material.

La Importancia Central de la Seguridad

Debido a las condiciones extremas —altas temperaturas, alta amperaje y, a veces, alta presión— la seguridad es la característica de diseño más importante.

Estos hornos no son hornos simples. Incorporan sistemas de seguridad complejos, incluyendo alarmas de sobretemperatura y sobrepresión, protección mecánica de presión y mecanismos de enclavamiento que previenen el funcionamiento inseguro. Estas características son esenciales para proteger tanto el equipo como el personal que lo opera.

Tomar la Decisión Correcta para su Objetivo

El tipo de horno de sinterización requerido está dictado enteramente por el material que se procesa y el resultado deseado.

- Si su enfoque principal es producir herramientas industriales robustas: Se necesita un horno capaz de altas temperaturas y presiones para unir eficazmente materiales compuestos como matrices de metal-diamante.

- Si su enfoque principal es trabajar con metales reactivos o de alta pureza: Un horno de vacío o de atmósfera controlada es innegociable para prevenir la oxidación y asegurar la integridad del material.

- Si su enfoque principal es la fabricación de electrónica sensible: Necesita un horno que ofrezca el mayor grado de precisión tanto en el control atmosférico como de temperatura para producir componentes fiables.

En última instancia, elegir el horno de sinterización correcto es un paso crítico en la ingeniería de materiales con propiedades que de otro modo serían imposibles de lograr.

Tabla Resumen:

| Aspecto Clave | Propósito en la Sinterización |

|---|---|

| Proceso Central | Fusiona partículas de polvo mediante difusión atómica, no por fusión. |

| Control de Atmósfera | Previene la oxidación; utiliza vacío o gases inertes como el hidrógeno. |

| Temperatura | Opera a calor elevado, pero crucialmente por debajo del punto de fusión del material. |

| Aplicaciones Principales | Fabricación de compuestos de diamante, metales refractarios y semiconductores. |

¿Listo para diseñar materiales superiores con sinterización de precisión? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización diseñados para un control exacto de la temperatura y la atmósfera. Ya sea que esté desarrollando herramientas industriales duraderas o componentes semiconductores de alta pureza, nuestra experiencia garantiza que su proceso logre la máxima densidad e integridad del material. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de sinterización perfecta para las necesidades únicas de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización de prensa caliente al vacío? Lograr una densidad del 98% o superior.

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.