En esencia, el propósito de la sinterización es transformar un polvo cerámico frágil y compactado en un objeto sólido, denso y resistente. Esto se logra aplicando un calor intenso que es lo suficientemente alto como para fusionar las partículas de polvo, pero crucialmente, por debajo del punto de fusión del material. Este único proceso es lo que le da a un componente cerámico su resistencia mecánica final y sus propiedades diseñadas.

Un objeto cerámico formado a partir de polvo, conocido como "cuerpo verde", es débil y está lleno de poros. La sinterización es el paso de fabricación crítico que elimina estos poros, uniendo el material en una pieza final densa y duradera sin necesidad de fundirlo y moldearlo.

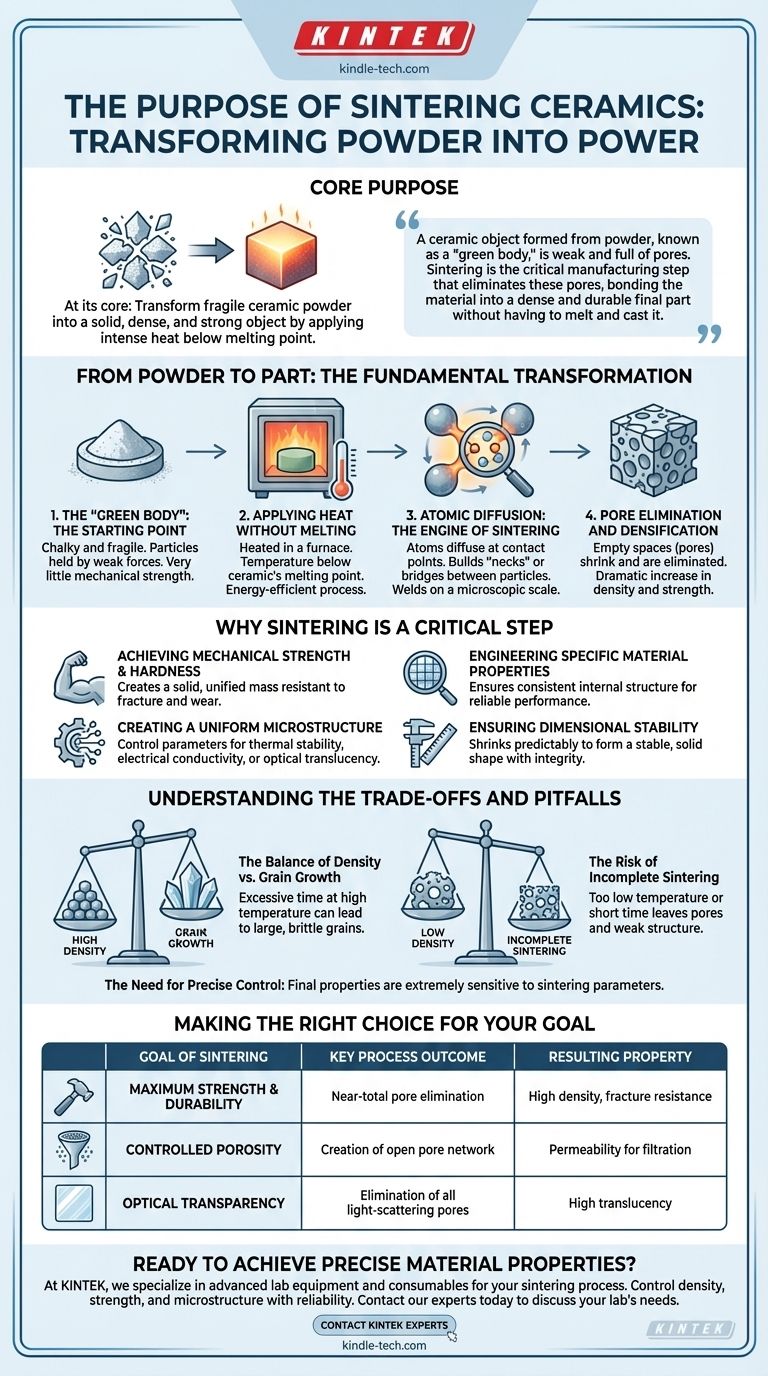

Del Polvo a la Pieza: La Transformación Fundamental

La sinterización no es solo calentamiento; es un proceso controlado a nivel atómico. Comprender esta transformación revela por qué es tan esencial para crear cerámicas de alto rendimiento.

El "Cuerpo Verde": El Punto de Partida

El proceso comienza con polvo cerámico que se comprime en una forma deseada. Este objeto inicial, llamado cuerpo verde, es calcáreo y frágil. Mantiene su forma pero posee muy poca resistencia mecánica porque las partículas individuales solo se mantienen unidas por fuerzas físicas débiles.

Aplicación de Calor sin Fundir

El cuerpo verde se coloca en un horno y se calienta a una temperatura alta y específica. Esta temperatura se selecciona cuidadosamente para que esté por debajo del punto de fusión de la cerámica. Esta es una ventaja clave, ya que hace que el proceso sea más eficiente energéticamente y adecuado para materiales con altos puntos de fusión como las cerámicas.

Difusión Atómica: El Motor de la Sinterización

A esta temperatura elevada, los átomos en los puntos de contacto entre las partículas de polvo se vuelven muy activos. Comienzan a difundirse, o moverse, a través de los límites de las partículas adyacentes. Este movimiento atómico construye efectivamente "cuellos" o puentes entre las partículas, soldándolas a escala microscópica.

Eliminación de Poros y Densificación

A medida que las partículas se fusionan, los espacios vacíos, o poros, entre ellas se encogen gradualmente y se eliminan. Este proceso, conocido como densificación, es el objetivo principal de la mayoría de las operaciones de sinterización. La eliminación de la porosidad es directamente responsable del aumento drástico en la densidad y resistencia del material.

Por Qué la Sinterización es un Paso Crítico en la Cerámica

Los cambios que ocurren durante la sinterización son los que desbloquean las propiedades únicas y valiosas de los materiales cerámicos. Sin ella, simplemente se tiene un ladrillo de polvo comprimido.

Lograr Resistencia Mecánica y Dureza

Al fusionar partículas y eliminar poros, la sinterización crea una masa sólida y unificada. Esta estructura densa es mucho más resistente a la fractura y al desgaste, lo que resulta en la alta resistencia mecánica y dureza por las que son conocidas las cerámicas.

Diseño de Propiedades Específicas del Material

El proceso es altamente controlable. Al gestionar cuidadosamente parámetros como la temperatura, el tiempo y la atmósfera, los ingenieros pueden adaptar con precisión las propiedades finales. Esto incluye optimizar la estabilidad térmica, la conductividad eléctrica (o aislamiento) e incluso la translucidez óptica.

Creación de una Microestructura Uniforme

Una sinterización exitosa produce una estructura interna, o microestructura, consistente en toda la pieza cerámica. Esta uniformidad es fundamental para garantizar un rendimiento fiable y predecible, especialmente en aplicaciones exigentes como herramientas de corte o aislantes eléctricos.

Asegurar la Estabilidad Dimensional

A medida que el material se densifica, se contrae de manera predecible para formar una forma sólida y estable. Esta pieza sinterizada final mantendrá sus dimensiones e integridad bajo las condiciones de servicio.

Comprensión de las Compensaciones y Trampas

Aunque es potente, la sinterización es un equilibrio delicado. Controlar el proceso es clave para evitar defectos y lograr el resultado deseado.

El Equilibrio entre Densidad y Crecimiento de Grano

El objetivo principal suele ser aumentar la densidad eliminando los poros. Sin embargo, si el material se mantiene a alta temperatura durante demasiado tiempo, los granos cristalinos individuales pueden comenzar a crecer excesivamente. Esto a veces puede hacer que el material sea más quebradizo, por lo que los ingenieros deben equilibrar el logro de una alta densidad con el control del crecimiento de grano.

El Riesgo de Sinterización Incompleta

Si la temperatura es demasiado baja o el tiempo es demasiado corto, las partículas no se fusionarán completamente. La pieza resultante seguirá siendo porosa, débil y no cumplirá con sus especificaciones de rendimiento.

La Necesidad de un Control Preciso

Las propiedades finales de una cerámica son extremadamente sensibles a los parámetros de sinterización. Ligeras variaciones en el ciclo de calentamiento pueden provocar diferencias significativas en la densidad, la resistencia y otras características, lo que hace que el control del proceso sea primordial para la calidad.

Tomar la Decisión Correcta para su Objetivo

El objetivo específico de la sinterización se puede ajustar en función de la aplicación prevista del componente cerámico final.

- Si su enfoque principal es la máxima resistencia y durabilidad: Su objetivo es lograr la mayor densidad posible eliminando casi toda la porosidad, creando una pieza robusta para aplicaciones como rodamientos cerámicos o herramientas de corte.

- Si su enfoque principal es la porosidad controlada: Utilizará la sinterización para crear una estructura unida y resistente que deja intencionalmente una red de poros abiertos, esencial para productos como los filtros cerámicos.

- Si su enfoque principal es la transparencia óptica: Debe lograr una eliminación casi total de los poros, ya que incluso los poros microscópicos dispersarán la luz y causarán opacidad, un requisito crítico para blindajes transparentes o lentes específicas.

En última instancia, dominar el proceso de sinterización es dominar la capacidad de diseñar la forma y función final de un material cerámico.

Tabla de Resumen:

| Objetivo de la Sinterización | Resultado Clave del Proceso | Propiedad Resultante |

|---|---|---|

| Máxima Resistencia y Durabilidad | Eliminación casi total de poros | Alta densidad, resistencia a la fractura |

| Porosidad Controlada | Creación de red de poros abiertos | Permeabilidad para filtración |

| Transparencia Óptica | Eliminación de todos los poros que dispersan la luz | Alta translucidez |

| Control Eléctrico/Térmico | Microestructura adaptada | Conductividad o aislamiento específicos |

¿Listo para lograr propiedades de material precisas con sus componentes cerámicos?

En KINTEK, nos especializamos en los equipos de laboratorio avanzados y consumibles necesarios para perfeccionar su proceso de sinterización. Ya sea que esté desarrollando herramientas de corte, filtros o cerámicas transparentes, nuestras soluciones le ayudan a controlar la densidad, la resistencia y la microestructura con fiabilidad.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de sinterización y fabricación de cerámica de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el papel de los tubos de corindón en las pruebas de permeación de oxígeno? Garantizar la integridad de las membranas dopadas con Bi

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química