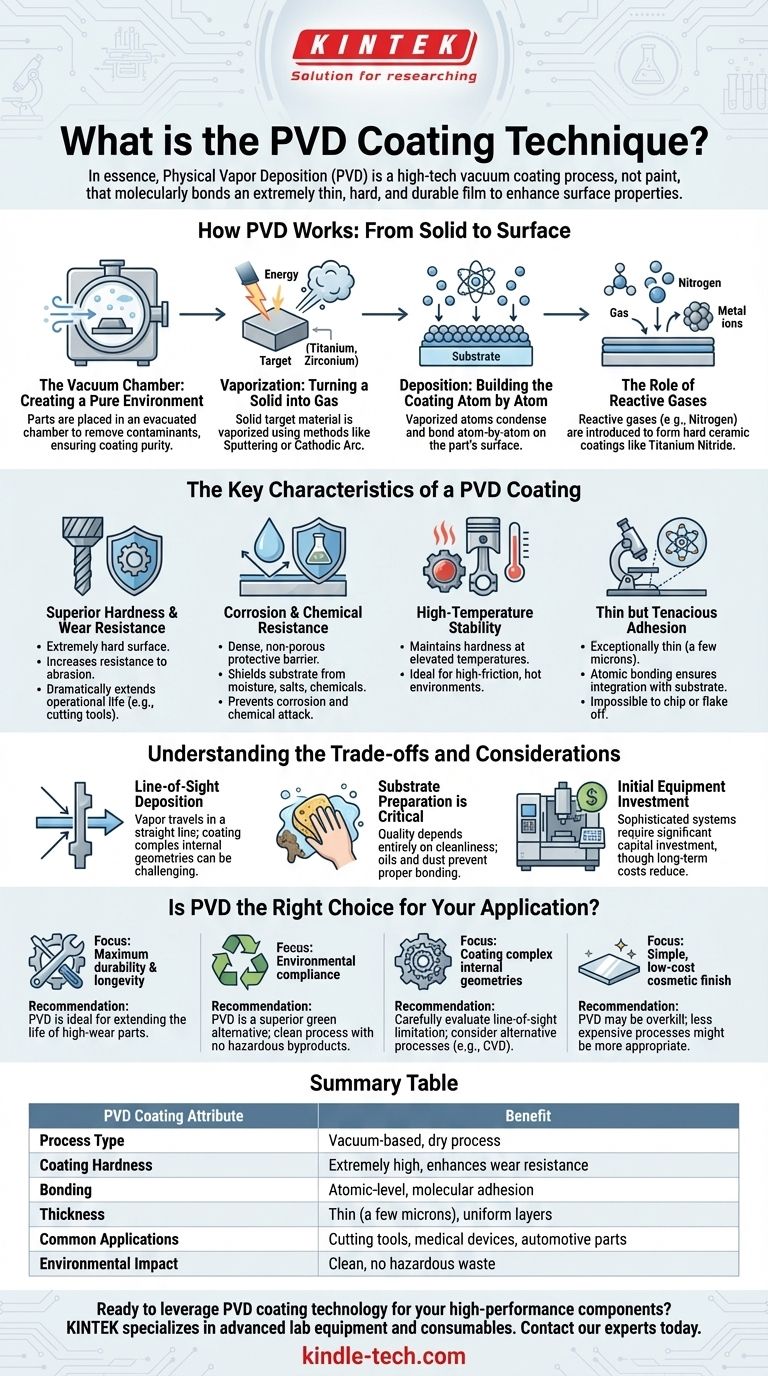

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío de alta tecnología donde un material sólido es vaporizado y luego depositado átomo por átomo sobre un objeto objetivo. Esto crea una película extremadamente delgada, dura y duradera que se une molecularmente a la superficie del sustrato, mejorando fundamentalmente sus propiedades físicas.

El PVD no es simplemente una capa de pintura; es una técnica avanzada de ingeniería de superficies. Su propósito principal es transformar la superficie de un material estándar en uno de alto rendimiento, otorgándole una dureza, resistencia al desgaste y longevidad superiores de manera controlada y respetuosa con el medio ambiente.

Cómo funciona el PVD: Del sólido a la superficie

El proceso de PVD tiene lugar dentro de una cámara de vacío especializada y se puede dividir en unos pocos pasos fundamentales. Cada etapa se controla con precisión para lograr las características de recubrimiento deseadas.

La cámara de vacío: Creando un ambiente puro

Primero, las piezas a recubrir se colocan dentro de una cámara de la que se evacua todo el aire. Este vacío es crítico porque elimina los contaminantes atmosféricos que de otro modo podrían reaccionar con el material de recubrimiento y causar defectos o impurezas en la película final.

Vaporización: Convertir un sólido en gas

Luego se vaporiza un material de origen sólido, conocido como objetivo. Los objetivos suelen ser metales puros como titanio, circonio o cromo. La vaporización se logra mediante métodos de alta energía, los más comunes son:

- Pulverización catódica (Sputtering): El objetivo es bombardeado con iones de alta energía de un plasma, lo que desprende físicamente átomos de su superficie.

- Arco catódico: Un arco de alta corriente y bajo voltaje se mueve a través de la superficie del objetivo, vaporizando el material y creando un vapor altamente ionizado.

Deposición: Construyendo el recubrimiento átomo por átomo

Este vapor metálico viaja a través de la cámara de vacío y se condensa en los sustratos más fríos (las piezas que se recubren). Debido a que esta deposición ocurre átomo por átomo, crea una capa muy densa, uniforme y fuertemente unida que se adapta con precisión a la superficie de la pieza.

El papel de los gases reactivos

Para crear compuestos cerámicos específicos, se introduce en la cámara un gas reactivo como el nitrógeno o un gas que contenga carbono. Los iones metálicos vaporizados reaccionan con este gas para formar un recubrimiento cerámico duro (por ejemplo, nitruro de titanio) en el sustrato, que ofrece una resistencia al desgaste significativamente mejor que el metal puro solo.

Las características clave de un recubrimiento PVD

El resultado del proceso PVD es una superficie con propiedades fundamentalmente nuevas. Estos atributos son los que hacen que la tecnología sea tan valiosa en numerosas industrias.

Dureza y resistencia al desgaste superiores

Los recubrimientos PVD son extremadamente duros y aumentan significativamente la resistencia de la superficie a la abrasión y el desgaste. Por eso es el estándar para herramientas de corte de alto rendimiento, ya que prolonga drásticamente su vida útil.

Resistencia a la corrosión y química

La película depositada es densa y no porosa, formando una barrera protectora que protege el sustrato subyacente de la humedad, las sales y los productos químicos. Esto previene la corrosión y el ataque químico.

Estabilidad a altas temperaturas

Muchos recubrimientos PVD, especialmente los compuestos cerámicos, mantienen su dureza y estabilidad a temperaturas elevadas. Esto los hace ideales para componentes que experimentan alta fricción u operan en ambientes calurosos, como piezas de motor o brocas industriales.

Adhesión delgada pero tenaz

Si bien el recubrimiento es excepcionalmente delgado (típicamente unas pocas micras), no se asienta simplemente sobre el material. El proceso de unión atómica asegura que esté integrado con el sustrato, lo que hace que sea casi imposible que se astille o se desprenda sin dañar el material subyacente.

Comprensión de las ventajas y consideraciones

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Deposición de línea de visión

El proceso PVD es generalmente de "línea de visión", lo que significa que el material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Recubrir geometrías internas complejas o agujeros profundos y estrechos puede ser un desafío sin una rotación y fijación sofisticadas de las piezas.

La preparación del sustrato es crítica

La calidad de un recubrimiento PVD depende completamente de la limpieza y preparación del sustrato. Cualquier aceite, polvo u óxido en la superficie impedirá una unión adecuada y provocará la falla del recubrimiento. Los pasos de pretratamiento y limpieza son innegociables para el éxito.

Inversión inicial en equipos

Las máquinas PVD son sistemas sofisticados y controlados por computadora que representan una inversión de capital significativa. Si bien reducen los costos de producción a largo plazo y los tiempos de respuesta, la barrera de entrada inicial es más alta que para los procesos convencionales como la galvanoplastia.

¿Es el PVD la elección correcta para su aplicación?

Elegir un tratamiento de superficie requiere alinear las fortalezas de la tecnología con su objetivo principal. El PVD es una excelente opción cuando el rendimiento y la precisión son primordiales.

- Si su enfoque principal es la máxima durabilidad y longevidad: El PVD es una solución ideal para prolongar la vida útil de herramientas y componentes sometidos a alto desgaste, fricción o abrasión.

- Si su enfoque principal es el cumplimiento ambiental: El PVD es un proceso limpio y seco sin subproductos peligrosos, lo que lo convierte en una alternativa ecológica superior al cromado duro tradicional.

- Si su enfoque principal es recubrir piezas con geometrías internas complejas: Debe evaluar cuidadosamente si la naturaleza de línea de visión del PVD es una limitación y considerar fijaciones especializadas o procesos alternativos como la Deposición Química de Vapor (CVD).

- Si su enfoque principal es un acabado cosmético simple y de bajo costo: El PVD puede ser excesivo; procesos menos costosos podrían ser más apropiados si no se requieren propiedades de superficie de alto rendimiento.

Al tratar la superficie no como una ocurrencia tardía, sino como un componente de diseño integral, puede aprovechar el PVD para crear productos con un valor y un rendimiento drásticamente mejorados.

Tabla resumen:

| Atributo del recubrimiento PVD | Beneficio |

|---|---|

| Tipo de proceso | Proceso en seco, basado en vacío |

| Dureza del recubrimiento | Extremadamente alta, mejora la resistencia al desgaste |

| Unión | Nivel atómico, adhesión molecular |

| Espesor | Capas delgadas (unas pocas micras), uniformes |

| Aplicaciones comunes | Herramientas de corte, dispositivos médicos, piezas de automóviles |

| Impacto ambiental | Limpio, sin residuos peligrosos |

¿Listo para aprovechar la tecnología de recubrimiento PVD para sus componentes de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia puede ayudarle a integrar soluciones PVD para mejorar la durabilidad, reducir el desgaste y cumplir con los estrictos estándares ambientales. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de ciencia de materiales y recubrimientos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación