En resumen, el papel principal de un catalizador en la Deposición Química de Vapor (CVD) es reducir la temperatura de reacción y controlar con precisión el crecimiento de estructuras de materiales específicas. Al proporcionar un sitio energéticamente favorable para que las moléculas precursoras se descompongan, un catalizador permite la síntesis de materiales avanzados, como nanotubos de carbono y nanocables, que no son posibles con la CVD tradicional.

Un catalizador transforma la CVD de una simple técnica de recubrimiento de superficies en un sofisticado proceso de síntesis de materiales. Dicta dónde comienza el crecimiento, cómo procede y, a menudo, determina la estructura final del material depositado.

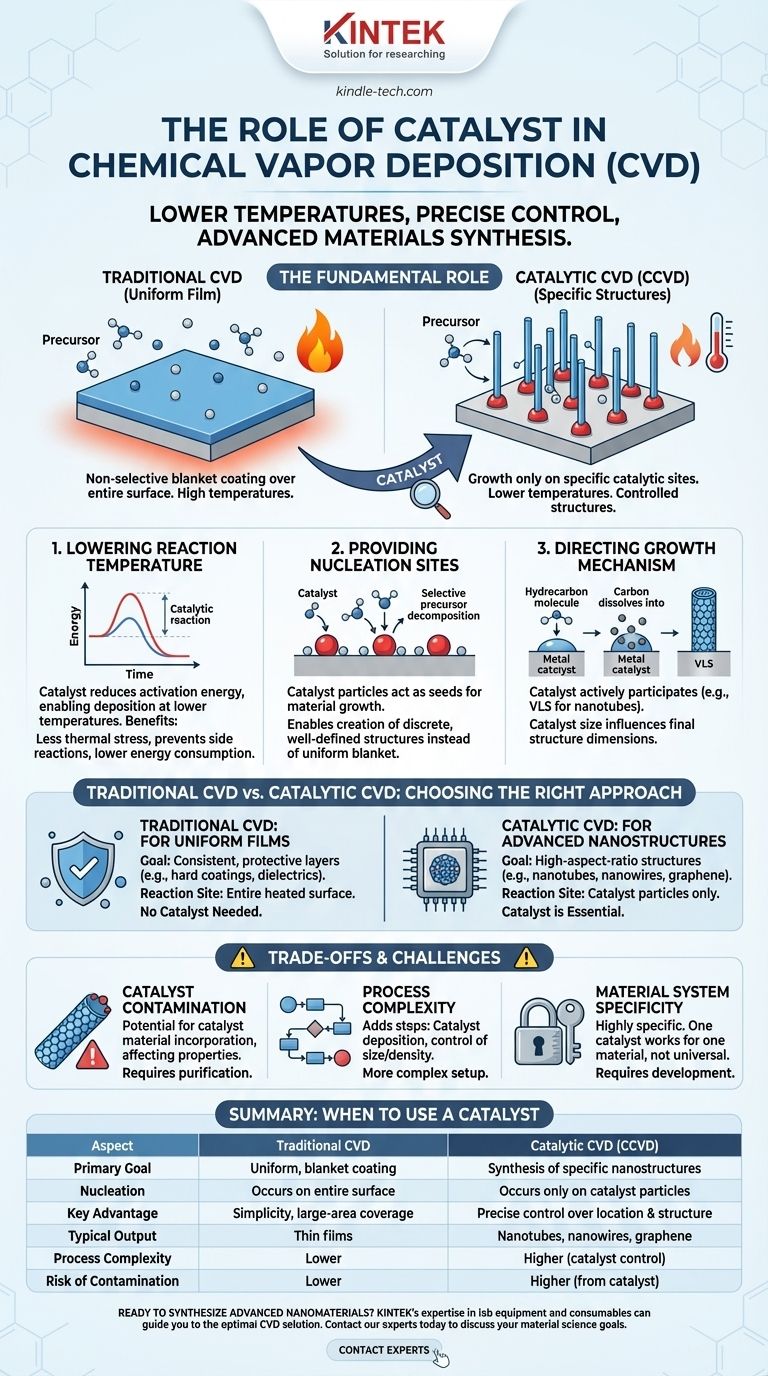

El papel fundamental de un catalizador en la CVD

Mientras que la CVD estándar crea películas uniformes sobre una superficie completa, la CVD catalítica (CCVD) utiliza un catalizador para lograr resultados altamente específicos. Esto se logra a través de varios mecanismos clave.

Reducción de la temperatura de reacción

Un catalizador reduce significativamente la energía de activación necesaria para descomponer el gas precursor. Esto significa que la deposición puede ocurrir a temperaturas mucho más bajas que en la CVD térmica convencional.

Esta es una ventaja crítica, ya que las temperaturas más bajas reducen el estrés térmico en el sustrato, previenen reacciones secundarias no deseadas y reducen drásticamente el consumo de energía.

Provisión de sitios de nucleación y crecimiento

En la CVD catalítica, las partículas de catalizador (a menudo nanopartículas metálicas) actúan como "semillas" para el crecimiento del material. El gas precursor se descompone selectivamente en la superficie de estas partículas de catalizador, no en el sustrato circundante.

Esto proporciona un poderoso mecanismo de control. En lugar de un recubrimiento uniforme general, el material crece solo a partir de estos sitios catalíticos específicos, lo que permite la creación de estructuras discretas y bien definidas.

Dirección del mecanismo de crecimiento

El catalizador no es solo un sitio pasivo; participa activamente en el proceso de crecimiento. Un ejemplo clásico es el crecimiento de nanotubos de carbono.

Un precursor de hidrocarburo (como el acetileno) se descompone en una nanopartícula metálica (como el hierro). Los átomos de carbono se disuelven en la partícula metálica hasta que se sobresatura. Luego, el carbono precipita de la partícula, formando la pared cilíndrica de un nanotubo. El tamaño de la partícula de catalizador influye directamente en el diámetro del nanotubo resultante.

CVD tradicional vs. CVD catalítica

Comprender cuándo usar un catalizador requiere distinguir entre los objetivos de recubrimiento uniforme y síntesis controlada.

CVD tradicional: para películas uniformes

Cuando el objetivo es aplicar una capa consistente y uniforme sobre un componente completo, como un recubrimiento duro y protector o una película dieléctrica, se utiliza la CVD tradicional.

En este caso, toda la superficie del sustrato calentado actúa como sitio de reacción. No se necesita un catalizador específico porque el objetivo es una deposición no selectiva y general.

CVD catalítica: para nanoestructuras avanzadas

Cuando el objetivo es sintetizar estructuras específicas de alta relación de aspecto como nanocables, nanotubos u hojas de grafeno de alta calidad, un catalizador es esencial.

Aquí, la capacidad del catalizador para controlar la ubicación de la nucleación y la dirección del crecimiento es clave para formar estas estructuras complejas de abajo hacia arriba.

Comprensión de las compensaciones y los desafíos

Aunque es potente, el uso de un catalizador introduce complejidades y posibles desventajas que deben gestionarse.

Contaminación por catalizador

El inconveniente más significativo es el potencial de que el material catalizador se incorpore al producto final como una impureza.

Por ejemplo, el catalizador metálico residual en la base o la punta de un nanotubo de carbono puede afectar negativamente sus propiedades electrónicas o mecánicas. Esto a menudo requiere pasos de post-procesamiento adicionales para purificar el material.

Complejidad del proceso

La introducción de un catalizador añade pasos y variables al proceso de CVD. El material catalizador debe depositarse primero sobre el sustrato (por ejemplo, mediante pulverización catódica o evaporación) y su tamaño, densidad y distribución deben controlarse cuidadosamente.

Esto añade una capa de complejidad en comparación con la configuración más sencilla de la CVD tradicional.

Especificidad del sistema de materiales

La catálisis en la CVD es un proceso químico altamente específico. Una combinación particular de catalizador-precursor suele optimizarse para el crecimiento de un solo tipo de material.

Un catalizador que funciona para el crecimiento de nanocables de silicio no funcionará para el crecimiento de nanotubos de carbono. Esta falta de universalidad significa que se requiere un desarrollo de proceso significativo para cada nuevo sistema de materiales.

Tomar la decisión correcta para su objetivo

La decisión de usar un catalizador está determinada completamente por el material que se pretende crear.

- Si su enfoque principal es una película uniforme y protectora sobre un área grande: La CVD térmica tradicional o mejorada con plasma es la opción apropiada, ya que un catalizador es innecesario y solo añade complejidad.

- Si su enfoque principal es sintetizar nanoestructuras específicas como nanotubos o nanocables: La CVD catalítica no es solo una opción, sino un requisito fundamental para controlar la ubicación, el tamaño y el mecanismo de crecimiento.

En última instancia, comprender el papel del catalizador le permite seleccionar la estrategia de deposición correcta para lograr su objetivo específico de ciencia de materiales.

Tabla resumen:

| Aspecto | CVD tradicional | CVD catalítica (CCVD) |

|---|---|---|

| Objetivo principal | Recubrimiento uniforme y general | Síntesis de nanoestructuras específicas |

| Nucleación | Ocurre en toda la superficie del sustrato | Ocurre solo en partículas de catalizador |

| Ventaja clave | Simplicidad, cobertura de grandes áreas | Control preciso sobre la ubicación y estructura del crecimiento |

| Producción típica | Películas delgadas | Nanotubos, nanocables, grafeno |

| Complejidad del proceso | Menor | Mayor (requiere deposición y control del catalizador) |

| Riesgo de contaminación | Menor | Mayor (por material catalizador) |

¿Listo para sintetizar nanomateriales avanzados?

Elegir el proceso de CVD adecuado es fundamental para su investigación y desarrollo. Ya sea que necesite crear recubrimientos protectores uniformes o sintetizar nanoestructuras complejas como nanotubos de carbono, la experiencia de KINTEK en equipos y consumibles de laboratorio puede guiarlo hacia la solución óptima.

Contacte a nuestros expertos hoy para discutir sus objetivos específicos de ciencia de materiales y descubra cómo nuestros sistemas de CVD especializados y nuestro soporte pueden acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme