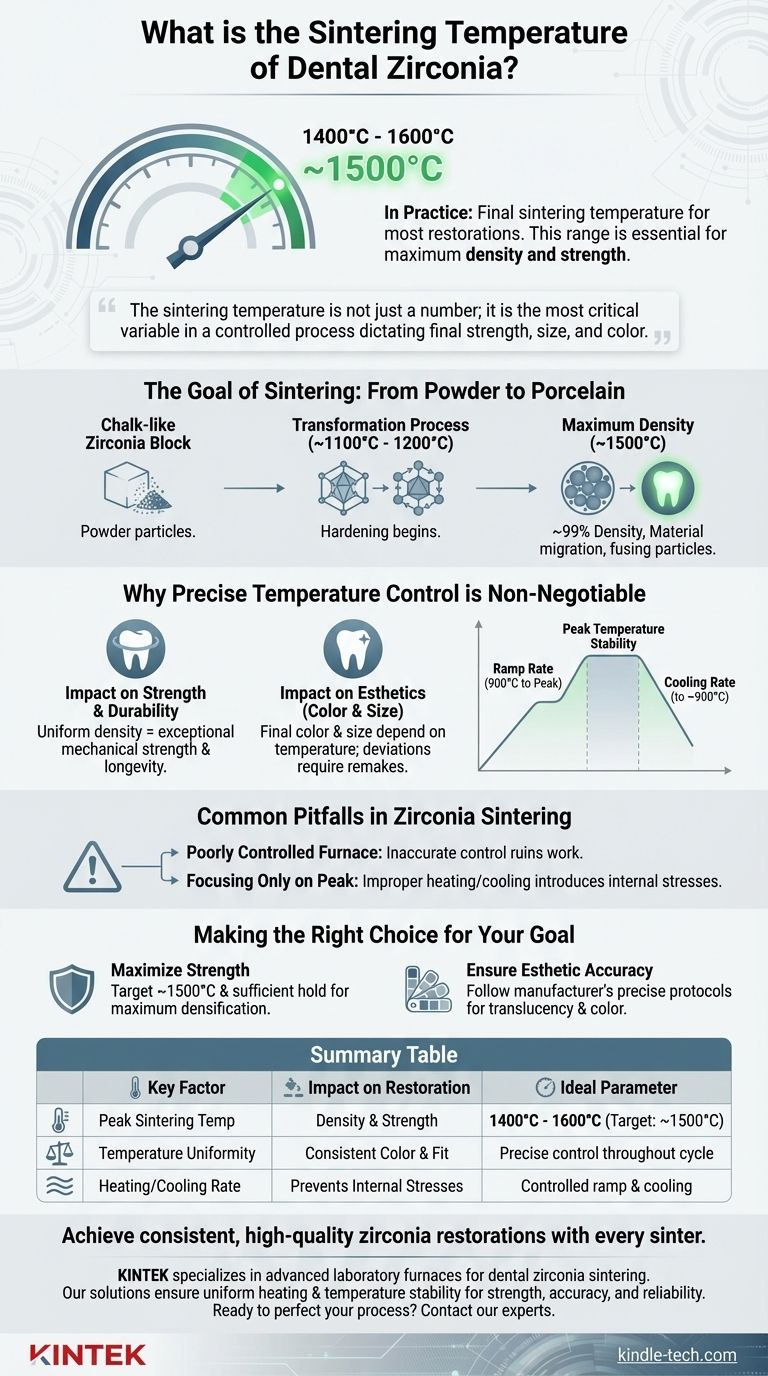

En la práctica, la temperatura final de sinterización para la mayoría de las restauraciones de zirconia dental se encuentra entre 1400°C y 1600°C, siendo un objetivo común y efectivo alrededor de 1500°C. Aunque el material comienza a transformarse a una temperatura más baja, se requiere este rango más alto para lograr la densidad y resistencia máximas esenciales para el éxito clínico.

La temperatura de sinterización específica no es solo un número a alcanzar; es la variable más crítica en un proceso controlado que dicta la resistencia final, el tamaño y el color de la restauración de zirconia. La verdadera calidad proviene de gestionar con precisión todo el ciclo de calentamiento y enfriamiento, no solo la temperatura máxima.

El objetivo de la sinterización: del polvo a la porcelana

La sinterización es un proceso térmico que transforma un bloque de zirconia preformado, similar a la tiza, en una restauración cerámica densa y de alta resistencia. Es un proceso de densificación controlada.

El proceso de transformación

A nivel fundamental, la estructura cristalina de la zirconia cambia de un estado monoclínico a uno tetragonal a aproximadamente 1100°C a 1200°C. Este es el comienzo de su proceso de endurecimiento.

Lograr la densidad máxima

Para lograr la resistencia clínica necesaria, el material debe volverse lo más denso posible. Esto requiere temperaturas más altas donde las partículas de polvo experimentan migración de material y se fusionan, eliminando vacíos.

La cocción a temperaturas cercanas a los 1500°C permite que la zirconia alcance casi el 99% de su densidad máxima teórica, lo que se correlaciona directamente con su durabilidad final y resistencia a la fractura.

Por qué el control preciso de la temperatura no es negociable

El éxito o el fracaso de una restauración de zirconia se determina dentro del horno. El control inconsistente de la temperatura puede arruinar fácilmente la importante mano de obra invertida en el diseño y fresado de la pieza.

Impacto en la resistencia y durabilidad

La regulación precisa de la temperatura garantiza el desarrollo de una estructura densa y uniforme. Esta densidad es lo que le da a la restauración final su excepcional resistencia mecánica y longevidad en la boca del paciente.

Impacto en la estética (color y tamaño)

El color y tamaño finales de una corona o carilla de zirconia están directamente relacionados con la temperatura de sinterización. Las desviaciones pueden provocar restauraciones que no coincidan con la guía de color o no se ajusten a la preparación, lo que requiere un rehacer completo.

Las zonas de temperatura críticas

Toda la curva de calentamiento y enfriamiento es importante. Sin embargo, las fases más críticas son la velocidad de rampa desde 900°C hasta la temperatura máxima, la estabilidad de la temperatura durante el tiempo de mantenimiento y la velocidad de enfriamiento hasta aproximadamente 900°C.

Errores comunes en la sinterización de zirconia

Comprender lo que puede salir mal resalta la importancia de un proceso meticulosamente controlado. El principal punto de fallo es a menudo el equipo y la falta de adhesión al ciclo térmico completo.

El riesgo de un horno mal controlado

Un horno con control de temperatura inexacto o fluctuante es la mayor amenaza para la calidad. Puede deshacer todo el trabajo preciso de diseño digital y fresado, lo que resulta en una restauración clínicamente inútil.

Centrarse solo en la temperatura máxima

Simplemente alcanzar los 1500°C no es suficiente. Una velocidad de calentamiento incorrecta o un enfriamiento demasiado rápido pueden introducir tensiones internas y microfracturas, comprometiendo la integridad del producto final incluso si parece aceptable.

Tomar la decisión correcta para su objetivo

Lograr resultados consistentes y de alta calidad depende de alinear su protocolo de sinterización con su objetivo principal para la restauración.

- Si su enfoque principal es maximizar la resistencia y la durabilidad: Apunte a una temperatura máxima de alrededor de 1500°C y asegure un tiempo de mantenimiento suficiente para lograr la máxima densificación, según lo recomendado por el fabricante del material.

- Si su enfoque principal es garantizar la precisión estética: Siga los protocolos específicos de temperatura y tiempo del fabricante de la zirconia con absoluta precisión, ya que incluso pequeñas desviaciones pueden afectar la translucidez y el color.

Dominar el ciclo de sinterización es el paso final y crítico para transformar un bloque de zirconia en una restauración dental excepcional.

Tabla de resumen:

| Factor clave | Impacto en la restauración | Parámetro ideal |

|---|---|---|

| Temperatura máxima de sinterización | Determina la densidad y resistencia finales | 1400°C - 1600°C (Objetivo común: ~1500°C) |

| Uniformidad de la temperatura | Garantiza color y ajuste consistentes | Control preciso durante todo el ciclo |

| Velocidad de calentamiento/enfriamiento | Previene tensiones internas y fracturas | Rampa controlada desde 900°C hasta el máximo y de regreso |

Logre restauraciones de zirconia consistentes y de alta calidad con cada sinterización.

El control térmico preciso de su horno es el paso final y más crítico en su flujo de trabajo digital. KINTEK se especializa en hornos de laboratorio avanzados diseñados específicamente para los exigentes requisitos de la sinterización de zirconia dental.

Nuestras soluciones garantizan el calentamiento uniforme y la estabilidad precisa de la temperatura que necesita para:

- Maximizar la resistencia: Lograr una densidad cercana al 99% para restauraciones duraderas y de larga duración.

- Garantizar la precisión: Mantener una combinación de color y ajuste perfectos para cada corona y puente.

- Eliminar rehacer: Proteja su inversión en diseño y fresado con resultados fiables y repetibles.

¿Listo para perfeccionar su proceso de sinterización? Contacte hoy a nuestros expertos en laboratorios dentales para encontrar el horno ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza un horno de desencerado? Consiga piezas fundidas impecables con un procesamiento térmico de precisión

- ¿Es la cerámica lo mismo que la porcelana dental? Una guía para elegir el material dental adecuado

- ¿Cuál es la función del horno de calcinación? Lograr la eliminación precisa de material y moldes limpios

- ¿Qué cambios físicos ocurren en los materiales cerámicos como la zirconia durante el sinterizado? Maximizar la densidad y la resistencia

- ¿Cómo influyen las propiedades térmicas de las subestructuras de zirconio en el horneado y el enfriamiento? Guía experta de gestión térmica

- ¿Cómo se utilizan los hornos de prensado dental con las tecnologías dentales modernas? Optimice su flujo de trabajo digital CAD/CAM

- ¿Cuál es la temperatura de cocción de la porcelana dental? Una guía de clases desde ultra-baja hasta alta fusión

- ¿Cuáles son las ventajas de los puentes de zirconia? Una solución duradera y sin metal para una sonrisa natural