Para la mayoría de las aplicaciones de ingeniería, un espesor de recubrimiento estándar suele oscilar entre 0.0005 y 0.0015 pulgadas (0.012 mm a 0.038 mm). Este espesor proporciona una superficie duradera y funcional con una dureza de aproximadamente 48 a 52 Rockwell C, adecuada para una amplia variedad de usos industriales.

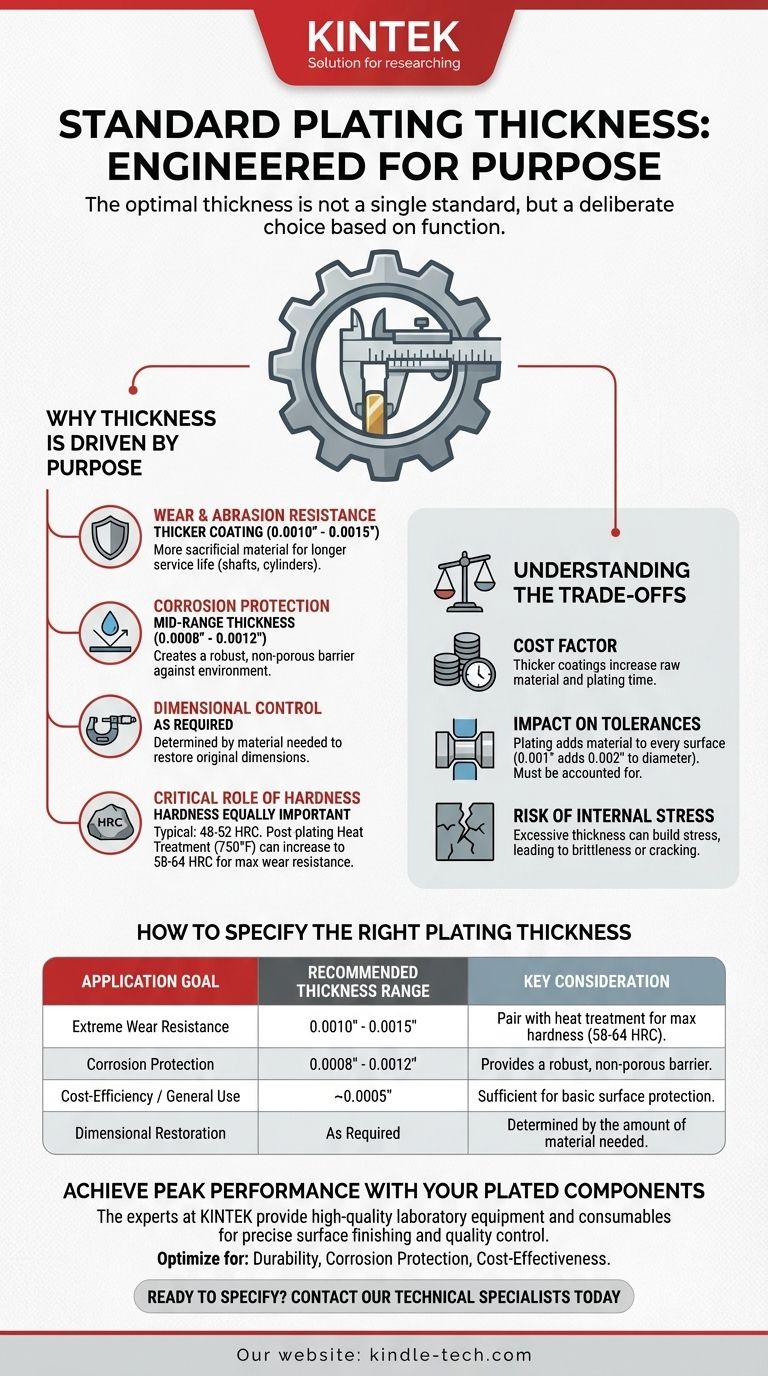

El concepto de un único espesor de recubrimiento "estándar" es engañoso. El espesor óptimo no es un número fijo, sino una elección de ingeniería deliberada dictada enteramente por la función prevista de la pieza, el entorno y los requisitos de rendimiento.

Por qué el espesor está impulsado por el propósito

Aunque existe un rango general, el espesor específico que elija dentro de ese rango, o incluso fuera de él, depende de lo que necesite que logre el recubrimiento. La función del recubrimiento es el factor más crítico en su especificación.

Recubrimiento para resistencia al desgaste y a la abrasión

Para componentes sometidos a fricción o desgaste abrasivo, un recubrimiento más grueso es generalmente mejor.

Un mayor espesor proporciona más material de sacrificio, extendiendo la vida útil de la pieza antes de que el metal base quede expuesto. Esto es común para ejes, cilindros hidráulicos y componentes deslizantes.

Recubrimiento para protección contra la corrosión

El objetivo principal para la resistencia a la corrosión es crear una barrera completa y no porosa entre el sustrato y su entorno.

Incluso un recubrimiento relativamente delgado puede proporcionar una excelente protección, pero un mayor espesor añade robustez y ayuda a asegurar que no haya poros microscópicos que puedan convertirse en sitios de corrosión.

Recubrimiento para control dimensional

El recubrimiento se utiliza a menudo para restaurar piezas desgastadas o mal mecanizadas a sus dimensiones originales.

En estos casos, el "estándar" queda fuera de lugar. El espesor se determina por la cantidad de material que debe añadirse para cumplir con la tolerancia dimensional final.

El papel crítico de la dureza

El espesor es solo la mitad de la ecuación de rendimiento. La dureza del recubrimiento es igualmente importante para la durabilidad.

Como se señaló, el recubrimiento de ingeniería típico tiene una dureza de 48-52 Rockwell C. Sin embargo, los procesos posteriores al recubrimiento, como el tratamiento térmico durante una hora a aproximadamente 750°F (400°C), pueden aumentar significativamente esto a 58-64 Rockwell C, mejorando drásticamente la resistencia al desgaste.

Comprender las compensaciones

Elegir un espesor de recubrimiento es un ejercicio de equilibrio entre el rendimiento y las limitaciones prácticas. Simplemente optar por el recubrimiento más grueso posible suele ser un error.

El factor costo

El recubrimiento es un proceso aditivo. Un recubrimiento más grueso requiere más materia prima y significativamente más tiempo en el tanque de recubrimiento, lo que aumenta directamente el costo de la operación.

Impacto en tolerancias ajustadas

El recubrimiento añade material a cada superficie. Esto debe tenerse en cuenta en el diseño inicial, especialmente para piezas con tolerancias ajustadas, roscas o superficies de acoplamiento. Un recubrimiento de 0.001 pulgadas añade 0.002 pulgadas al diámetro de un eje.

Riesgo de estrés interno

A medida que aumenta el espesor del recubrimiento, pueden acumularse tensiones internas dentro del recubrimiento. Si no se gestionan adecuadamente, los recubrimientos excesivamente gruesos pueden volverse quebradizos, lo que lleva a agrietamiento o mala adhesión al material base.

Cómo especificar el espesor de recubrimiento correcto

Su especificación final debe ser una elección consciente basada en la aplicación específica de la pieza y el presupuesto.

- Si su enfoque principal es la resistencia extrema al desgaste: Especifique un espesor en el extremo superior del rango (0.0010" a 0.0015") y considere especificar un tratamiento térmico posterior al recubrimiento para una máxima dureza.

- Si su enfoque principal es la protección contra la corrosión: Un espesor de rango medio (0.0008" a 0.0012") proporciona una barrera robusta y confiable para la mayoría de los entornos industriales.

- Si su enfoque principal es la rentabilidad para uso general: Un espesor en el extremo inferior del rango (0.0005") suele ser suficiente para proporcionar protección superficial básica y un acabado duradero.

- Si su enfoque principal es restaurar las dimensiones de la pieza: El espesor requerido es simplemente la cantidad de material necesario para que la pieza vuelva a su tolerancia especificada.

En última instancia, el espesor de recubrimiento correcto es aquel que cumple sus objetivos de rendimiento sin sobredimensionar la solución.

Tabla resumen:

| Objetivo de la aplicación | Rango de espesor recomendado | Consideración clave |

|---|---|---|

| Resistencia extrema al desgaste | 0.0010" - 0.0015" | Combinar con tratamiento térmico para máxima dureza (58-64 HRC). |

| Protección contra la corrosión | 0.0008" - 0.0012" | Proporciona una barrera robusta y no porosa. |

| Rentabilidad / Uso general | ~0.0005" | Suficiente para protección superficial básica. |

| Restauración dimensional | Según sea necesario | Determinado por la cantidad de material necesario. |

Logre el máximo rendimiento con sus componentes recubiertos

Elegir el espesor de recubrimiento correcto es fundamental para la longevidad y fiabilidad de sus piezas. Los expertos de KINTEK están aquí para ayudarle a navegar por estas especificaciones. Proporcionamos equipos de laboratorio y consumibles de alta calidad esenciales para un acabado superficial preciso y control de calidad.

Permítanos ayudarle a optimizar su proceso para:

- Durabilidad: Seleccione el espesor y la dureza ideales para una máxima resistencia al desgaste.

- Protección contra la corrosión: Asegure una barrera protectora impecable para entornos hostiles.

- Rentabilidad: Evite la sobreingeniería y controle el presupuesto de su proyecto.

¿Listo para especificar el recubrimiento perfecto para su aplicación? Contacte hoy mismo a nuestros especialistas técnicos para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es la función de un horno de vacío? Lograr un procesamiento térmico de alta pureza y libre de contaminación

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión