En esencia, un horno mufla es un horno autónomo de alta temperatura. Su estructura consta de una cámara aislada central, llamada mufla, que se calienta mediante elementos calefactores eléctricos externos. Esto se gestiona mediante un sistema de control de temperatura preciso y se aloja dentro de una carcasa exterior protectora.

La característica que define a un horno mufla es su principio de diseño: el calentamiento indirecto. La cámara "mufla" aísla la muestra de los elementos calefactores, asegurando que se caliente uniformemente por radiación y convección, libre de cualquier contaminante producido por la fuente de calor.

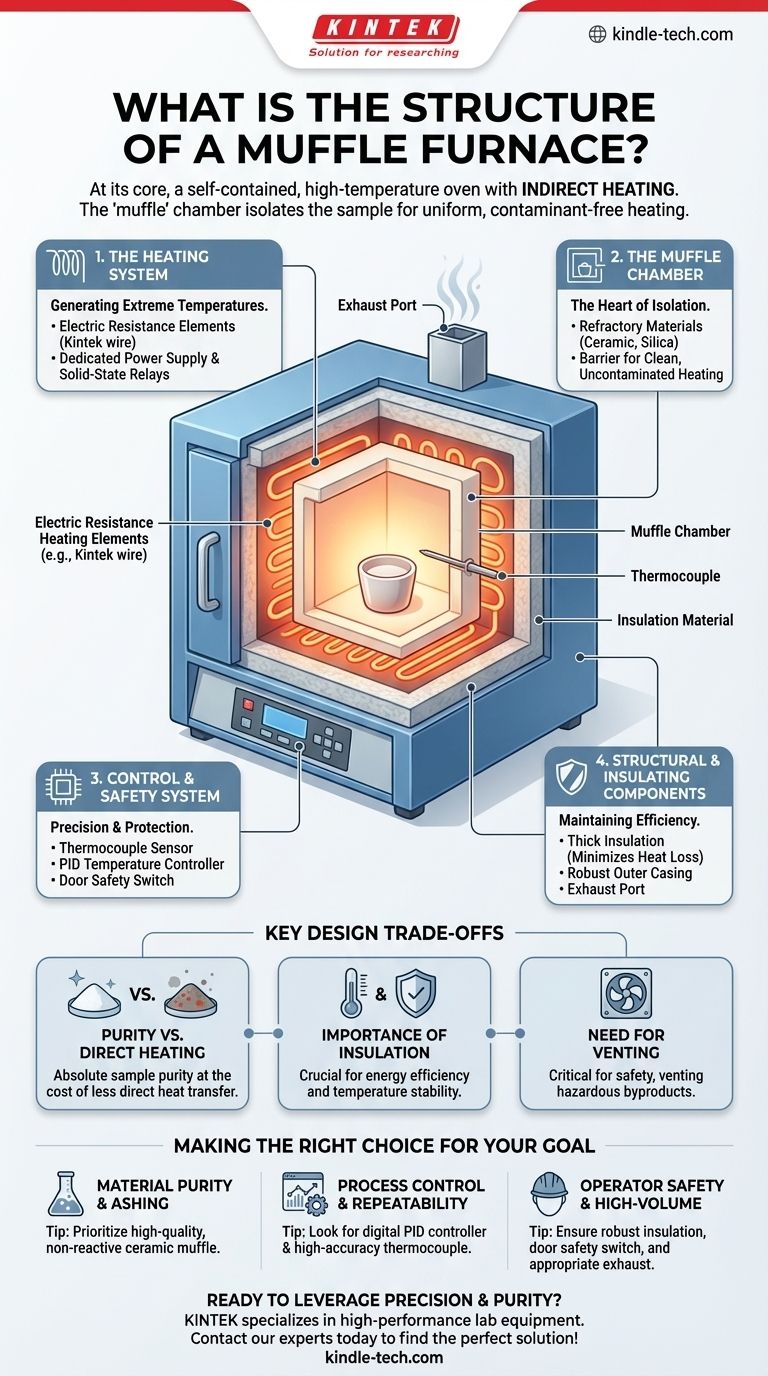

La anatomía de un horno mufla: un desglose funcional

Comprender cómo contribuye cada componente al funcionamiento del horno es clave para apreciar sus capacidades. La estructura se puede dividir en cuatro sistemas principales que trabajan en concierto.

El sistema de calentamiento: generando temperaturas extremas

El sistema de calentamiento es el motor del horno, responsable de generar las altas temperaturas requeridas para procesos como la calcinación, el tratamiento térmico y la investigación de materiales.

Se compone principalmente de elementos calefactores de resistencia eléctrica. Estos a menudo están hechos de aleaciones duraderas como hierro-cromo-aluminio (por ejemplo, alambre Kintek) que pueden soportar ciclos de temperatura extremos y repetidos. Una fuente de alimentación dedicada, a menudo gestionada por relés de estado sólido, suministra el voltaje necesario a estos elementos.

La cámara de mufla: el corazón del aislamiento

Este es el componente que le da al horno su nombre y función única. La mufla es la cámara interior donde se colocan las muestras.

Esta cámara está construida con materiales refractarios de alta temperatura, como cerámica densa, sílice o fibra de aluminio. Su función crítica es actuar como barrera, separando la muestra del contacto directo con los elementos calefactores. Esta separación es lo que garantiza un calentamiento limpio y sin contaminantes.

El sistema de control y seguridad: precisión y protección

Este sistema es el cerebro del horno, asegurando temperaturas precisas y un funcionamiento seguro. Consta de un sensor, un controlador y enclavamientos de seguridad.

Un termopar actúa como sensor de temperatura, extendiéndose hacia la cámara para medir con precisión la temperatura interna. Estos datos se introducen en un controlador de temperatura, a menudo un regulador PID (Proporcional-Integral-Derivativo) sofisticado basado en microprocesador, que enciende y apaga los elementos calefactores para mantener con precisión la temperatura establecida. Por seguridad, la mayoría de los hornos modernos incluyen un interruptor de seguridad de la puerta que corta automáticamente la alimentación a los elementos calefactores cuando se abre la puerta.

Los componentes estructurales y de aislamiento: manteniendo la eficiencia

Estos componentes proporcionan la estructura física, la eficiencia térmica y la seguridad para todo el sistema. El horno está envuelto en un grueso material aislante para minimizar la pérdida de calor, mejorar la uniformidad de la temperatura y mantener el exterior fresco al tacto.

Todo este conjunto se aloja dentro de una robusta carcasa exterior, generalmente hecha de acero o aluminio con recubrimiento en polvo, que proporciona integridad estructural y protección. Muchos hornos también cuentan con un puerto de escape o orificio de liberación para ventilar de forma segura los gases y vapores generados durante el proceso de calentamiento.

Comprensión de las compensaciones clave del diseño

La estructura de un horno mufla es un ejercicio deliberado en el equilibrio entre rendimiento, seguridad y coste. Su diseño aborda directamente los desafíos que se encuentran en hornos más sencillos.

Pureza frente a calentamiento directo

La principal compensación es la eficiencia por la pureza. Un horno simple con elementos calefactores expuestos podría calentarse más rápido, pero la muestra está expuesta a radiación directa, potencialmente desigual, y a cualquier contaminante de los elementos. El diseño de la mufla garantiza la pureza absoluta de la muestra a costa de una trayectoria de transferencia de calor ligeramente menos directa.

La importancia del aislamiento

El aislamiento de alta calidad es fundamental. No solo hace que el horno sea más eficiente energéticamente al evitar que escape el calor, sino que también garantiza la estabilidad y uniformidad de la temperatura dentro de la cámara. Un aislamiento menos eficaz conduce a mayores costes operativos y resultados experimentales menos fiables.

La necesidad de ventilación

Aunque la cámara está aislada, los procesos químicos dentro de la muestra aún pueden liberar gases o vapores. Un sistema de escape integrado no es solo un complemento; para aplicaciones como la calcinación o la descomposición química, es una característica de seguridad crítica para evitar la acumulación de presión y ventilar subproductos potencialmente peligrosos.

Tomar la decisión correcta para su objetivo

La construcción específica de un horno mufla debe alinearse con su aplicación principal.

- Si su enfoque principal es la pureza del material y la calcinación: Priorice un horno con una cámara de mufla de cerámica o sílice de alta calidad y no reactiva para garantizar cero contaminación.

- Si su enfoque principal es el control de procesos y la repetibilidad: Busque un horno con un controlador PID digital y un termopar de alta precisión para una gestión precisa de la temperatura.

- Si su enfoque principal es la seguridad del operador y el uso de gran volumen: Asegúrese de que el horno tenga un aislamiento robusto, un interruptor de seguridad de puerta fiable y un sistema de escape adecuado para su proceso específico.

Al comprender la función de cada componente estructural, puede aprovechar eficazmente las capacidades únicas de un horno mufla para sus objetivos técnicos específicos.

Tabla de resumen:

| Componente | Función principal | Características clave |

|---|---|---|

| Sistema de calentamiento | Genera altas temperaturas | Elementos de resistencia eléctrica (p. ej., alambre Kintek) |

| Cámara de mufla | Aísla la muestra para garantizar la pureza | Materiales refractarios (cerámica, sílice) |

| Sistema de control y seguridad | Gestiona la temperatura y la seguridad | Controlador PID, termopar, interruptor de seguridad de la puerta |

| Estructura y aislamiento | Proporciona eficiencia y seguridad | Aislamiento grueso, carcasa de acero, puerto de escape |

¿Listo para aprovechar la precisión y pureza de un horno mufla para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos mufla diseñados para aplicaciones críticas como la calcinación, el tratamiento térmico y la investigación de materiales. Nuestros hornos garantizan resultados libres de contaminación, control preciso de la temperatura y seguridad del operador.

Permítanos ayudarle a alcanzar sus objetivos técnicos. ¡Contacte con nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de un horno de desencerado? Una guía del ciclo multietapa para fundiciones perfectas

- ¿Qué tipo de material se utiliza para la protección contra el sobrecalentamiento en un horno de mufla? Un sistema de seguridad de doble capa explicado

- ¿Qué papel juega un horno de resistencia de caja en el pretratamiento de la ganga de carbón? Mejora los resultados de la síntesis de zeolita ZSM-5

- ¿Por qué se requiere un horno de mufla para la preparación de componentes de titanio en sistemas de reacción de alta presión?

- ¿Qué función cumple un horno mufla en la preparación de polvo NASICON dopado con Mg? Dominar la síntesis de estado sólido

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Cómo se utiliza un horno mufla de alta temperatura en RTAC para la preparación de catalizadores? Domina la ingeniería de choque térmico

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la síntesis de zirconato de litio? Dominando la pureza de fase