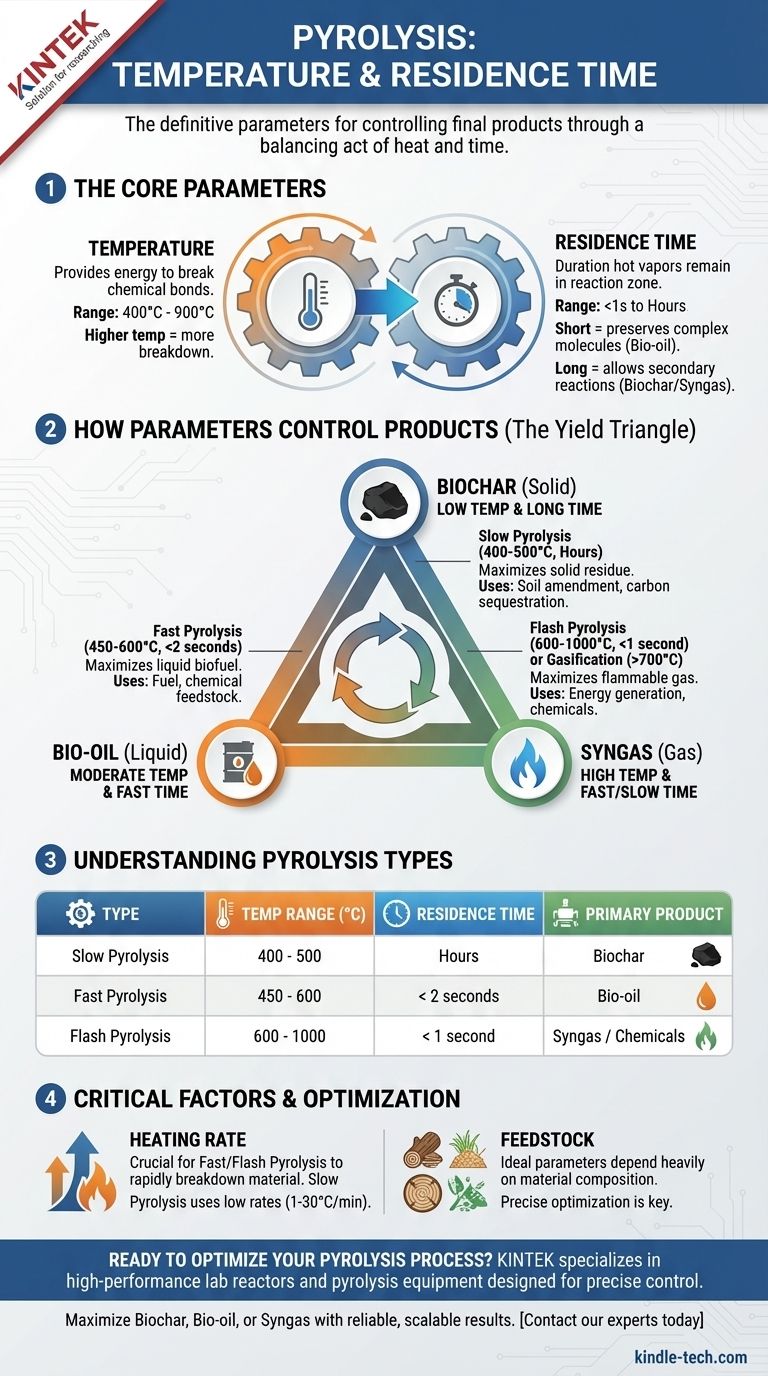

Los parámetros definitivos para la pirólisis son una temperatura entre 400 y 900°C y un tiempo de residencia de vapor que oscila entre menos de un segundo y varias horas. Estas dos variables no son independientes; se manipulan intencionalmente en una compensación para controlar los productos finales. La temperatura y el tiempo específicos que elija se determinan enteramente por si desea maximizar la producción de biocarbón, bioaceite o gas de síntesis.

El principio fundamental de la pirólisis es un acto de equilibrio entre el calor y el tiempo. Las temperaturas bajas y los tiempos de residencia largos producen biocarbón sólido, mientras que las temperaturas altas y los tiempos de residencia cortos producen bioaceite líquido. Elevar aún más la temperatura favorece la producción de gas.

Los Parámetros Centrales: Temperatura y Tiempo

La pirólisis es la descomposición térmica de materiales en un ambiente libre de oxígeno. Comprender cómo interactúan la temperatura y el tiempo es la clave para controlar el resultado.

El Papel de la Temperatura en la Descomposición

La temperatura proporciona la energía necesaria para romper los enlaces químicos dentro de la materia prima. Si bien la descomposición inicial de materiales como la madera puede comenzar a tan solo 200-300°C, una pirólisis efectiva y completa generalmente requiere un rango térmico más alto.

El proceso se lleva a cabo generalmente entre 400°C y 900°C. Las temperaturas más bajas son insuficientes para una conversión rápida, mientras que las temperaturas por encima de este rango a menudo pasan al ámbito de la gasificación, donde el objetivo principal es crear gas de síntesis.

El Papel del Tiempo de Residencia en la Formación del Producto

El tiempo de residencia se refiere a cuánto tiempo permanecen los vapores calientes de la pirólisis en la zona de reacción antes de enfriarse y recolectarse. Esta variable es posiblemente tan importante como la temperatura.

Un tiempo de residencia corto (segundos o menos) es crucial para preservar las moléculas complejas que forman el bioaceite líquido. Los vapores se eliminan y se apagan rápidamente antes de que puedan descomponerse aún más en gases más simples no condensables.

Un tiempo de residencia largo (minutos a horas) permite que ocurran reacciones secundarias. Los vapores iniciales se craquean y se repolimerizan, formando más biocarbón y gases simples, lo que reduce el rendimiento líquido final.

Cómo los Diferentes Tipos de Pirólisis Controlan los Productos

La combinación específica de temperatura y tiempo de residencia define el tipo de pirólisis y su producción principal.

Pirólisis Lenta: Maximización del Biocarbón

La pirólisis lenta utiliza temperaturas más bajas (alrededor de 400-500°C) y tiempos de residencia muy largos (desde muchos minutos hasta horas).

Las bajas tasas de calentamiento y el tiempo de procesamiento extendido están diseñados para maximizar la producción del residuo sólido, biocarbón. Este proceso a menudo se favorece para aplicaciones en agricultura, enmienda de suelos y secuestro de carbono.

Pirólisis Rápida: Maximización del Bioaceite

La pirólisis rápida tiene como objetivo producir bioaceite líquido, un biocombustible potencial. Opera a temperaturas moderadas (alrededor de 450-600°C) pero requiere un calentamiento extremadamente rápido y un tiempo de residencia de vapor muy corto, típicamente menos de dos segundos.

El desafío de ingeniería aquí es calentar la materia prima rápidamente y luego apagar inmediatamente los vapores resultantes para evitar que se descompongan en gas. Esto maximiza el rendimiento líquido, que puede ser de hasta el 75% en peso.

Pirólisis Flash: Una Variante de Mayor Energía

La pirólisis flash lleva los parámetros más allá, con temperaturas aún más altas (600-1000°C) y tiempos de residencia más cortos (a menudo menos de un segundo).

Este proceso de alta energía se puede ajustar para favorecer el bioaceite o, en el extremo superior del espectro de temperatura, la producción de materias primas químicas valiosas y gas de síntesis.

Comprender las Compensaciones

Elegir una configuración de pirólisis es un ejercicio para gestionar resultados contrapuestos. No se pueden maximizar todos los productos simultáneamente.

El Triángulo de Rendimiento del Producto: Carbón, Aceite, Gas

Piense en los productos como las esquinas de un triángulo. Al ajustar la temperatura y el tiempo, acerca su proceso a una esquina a expensas de las otras.

- Bajo y Lento = Biocarbón

- Moderado y Rápido = Bioaceite

- Alto y Rápido/Lento = Gas de Síntesis

Su resultado deseado dicta las condiciones del proceso que debe implementar.

El Papel Crítico de la Tasa de Calentamiento

No solo importa la temperatura final, sino qué tan rápido alcanza la materia prima esa temperatura. La pirólisis rápida y flash dependen de tasas de calentamiento muy altas para descomponer rápidamente el material.

La pirólisis lenta, en contraste, utiliza tasas de calentamiento muy bajas (por ejemplo, 1-30°C por minuto). Este parámetro técnico es una consideración de diseño crítica para cualquier reactor de pirólisis.

La Materia Prima es una Variable Clave

La temperatura y el tiempo de residencia ideales también dependen en gran medida de la materia prima que se procesa. La biomasa leñosa, los residuos agrícolas, los plásticos y los neumáticos tienen diferentes composiciones químicas y se descompondrán de manera diferente. Los números proporcionados aquí son una guía general, pero siempre se requiere una optimización precisa para un material específico.

Elegir el Proceso Correcto para su Objetivo

Para seleccionar los parámetros correctos, comience definiendo su objetivo principal.

- Si su enfoque principal es el secuestro de carbono o la enmienda del suelo: Utilice pirólisis lenta (400-500°C, horas de tiempo de residencia) para maximizar su rendimiento de biocarbón estable.

- Si su enfoque principal es crear un biocombustible líquido o una materia prima química: Utilice pirólisis rápida (450-600°C, tiempo de residencia < 2 segundos) para maximizar su rendimiento de bioaceite.

- Si su enfoque principal es generar energía a partir de gas: Utilice pirólisis a alta temperatura o gasificación (>700°C) para convertir la materia prima principalmente en gas de síntesis inflamable.

Dominar la interacción de la temperatura y el tiempo es la habilidad fundamental necesaria para desbloquear todo el potencial de la pirólisis.

Tabla Resumen:

| Tipo de Pirólisis | Rango de Temperatura (°C) | Tiempo de Residencia | Producto Principal |

|---|---|---|---|

| Pirólisis Lenta | 400 - 500 | Horas | Biocarbón |

| Pirólisis Rápida | 450 - 600 | < 2 segundos | Bioaceite |

| Pirólisis Flash | 600 - 1000 | < 1 segundo | Gas de Síntesis / Químicos |

¿Listo para optimizar su proceso de pirólisis? KINTEK se especializa en reactores de laboratorio de alto rendimiento y equipos de pirólisis diseñados para un control preciso de la temperatura y la gestión del tiempo de residencia. Ya sea que su objetivo sea maximizar el biocarbón para el secuestro de carbono, el bioaceite para combustible o el gas de síntesis para energía, nuestras soluciones ofrecen resultados confiables y escalables. ¡Contacte a nuestros expertos hoy para discutir su materia prima específica y sus objetivos de producto!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de un horno rotatorio? Logre una uniformidad de calentamiento inigualable para polvos y piezas

- ¿Cómo se purifica el aceite de pirólisis? Una guía para transformar el bio-crudo en combustible utilizable

- ¿Cuál es el producto de una planta de pirólisis? Un proceso flexible para biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una mezcla, calentamiento y control de procesos superiores

- ¿Cuáles son los objetivos de la pirólisis de plásticos? Transformando Residuos en Recursos Valiosos

- ¿Dónde ocurre la pirólisis? Desbloqueando el poder de la descomposición térmica controlada

- ¿Cuál es la función de un horno rotatorio? Lograr un procesamiento térmico uniforme y continuo

- ¿Cómo elegir la temperatura de calcinación? Una guía para optimizar las propiedades del material