No existe una única temperatura y tiempo para el recocido. Estos parámetros dependen críticamente del material específico que se está tratando, su condición inicial y las propiedades finales deseadas.

Tratar el recocido como una receta universal es el punto de falla más común; por ejemplo, la temperatura de recocido correcta para una aleación de acero común es lo suficientemente alta como para fundir el aluminio.

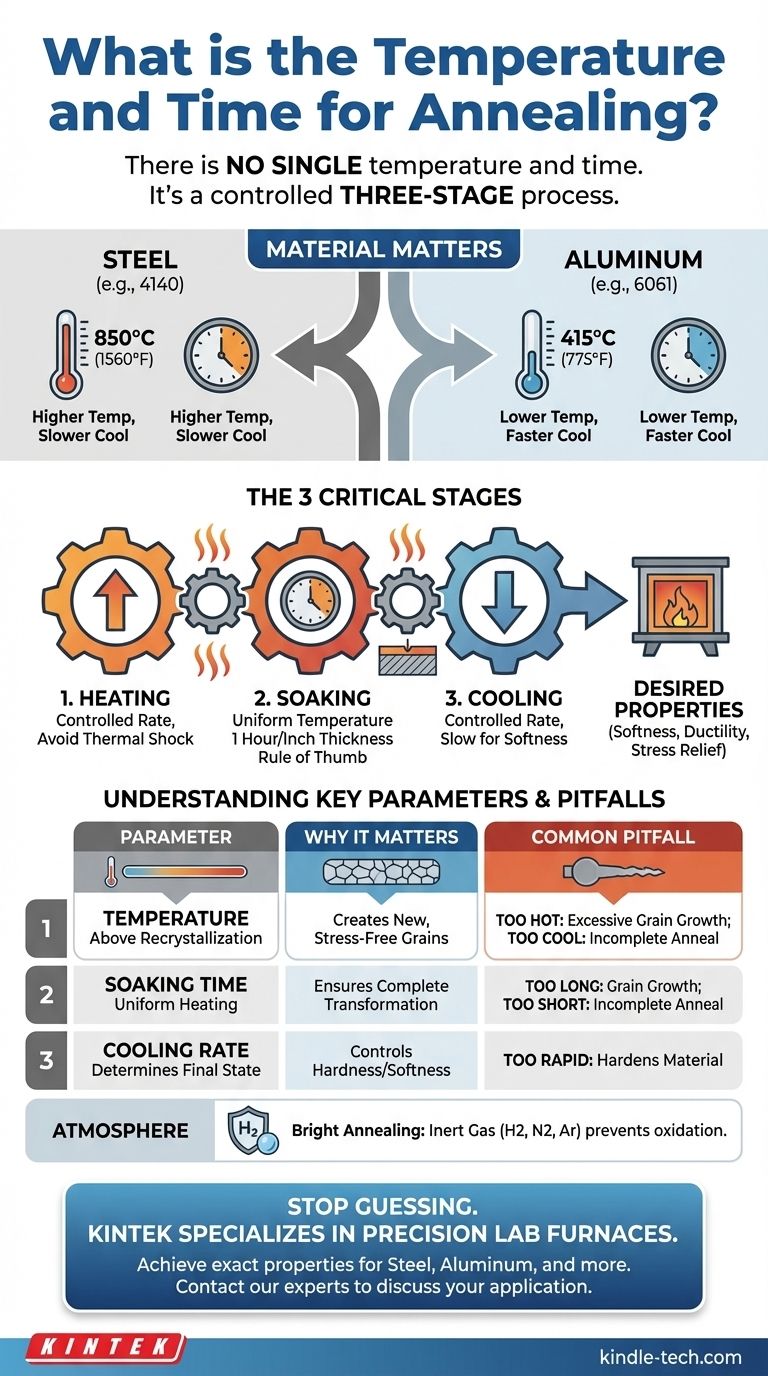

El principio central del recocido no es alcanzar un número mágico, sino controlar un proceso térmico de tres etapas —calentamiento, mantenimiento y enfriamiento— cada una adaptada con precisión a la metalurgia única del material y a su objetivo específico.

Por qué no existe una respuesta universal

El objetivo del recocido es alterar la microestructura de un material para lograr un resultado deseado. Dado que cada material tiene una estructura única y responde de manera diferente al calor, el proceso debe personalizarse.

El papel de la composición del material

Diferentes metales y sus aleaciones tienen temperaturas de recristalización muy diferentes, el punto en el que se forman granos nuevos y libres de tensión.

Un acero aleado como el 4140 requiere una temperatura de alrededor de 850°C (1560°F), mientras que una aleación de aluminio como el 6061 se recoce a una temperatura mucho más baja de 415°C (775°F). Usar la temperatura incorrecta no hará nada o dañará el material.

Las propiedades mecánicas deseadas

El recocido no es un proceso único, sino una categoría de tratamientos. Un recocido completo busca la máxima suavidad y ductilidad, mientras que un recocido de alivio de tensiones utiliza temperaturas más bajas solo para eliminar las tensiones internas de la fabricación sin cambiar significativamente la dureza.

Las tres etapas críticas del recocido

El recocido exitoso de cualquier material requiere un control preciso sobre tres fases distintas. La temperatura y el tiempo que preguntó se relacionan principalmente con la segunda etapa, pero no tiene sentido sin las otras.

Etapa 1: Calentamiento a temperatura

El material se calienta a una velocidad controlada hasta la temperatura de recocido objetivo. Un calentamiento demasiado rápido puede inducir choque térmico y tensión, especialmente en piezas complejas.

Etapa 2: Mantenimiento (Temperatura y tiempo)

Esta es la fase en la que el material se mantiene a la temperatura objetivo. El objetivo es permitir que toda la pieza, desde la superficie hasta el núcleo, alcance una temperatura uniforme y que se produzcan los cambios microestructurales necesarios.

El tiempo de mantenimiento a menudo se determina por la sección transversal más gruesa de la pieza; una regla general común es una hora por pulgada de espesor, pero esto es solo un punto de partida.

Etapa 3: Enfriamiento controlado

La velocidad de enfriamiento es tan crítica como la temperatura de calentamiento. Para que un recocido completo produzca una estructura blanda y dúctil en el acero, debe enfriarse extremadamente lentamente, a menudo dejándolo dentro del horno mientras se enfría. El temple o enfriamiento rápido producirá una estructura dura, lo que anulará el propósito.

Comprensión de los parámetros clave y las compensaciones

Elegir los parámetros correctos implica equilibrar los resultados deseados con los posibles inconvenientes.

Encontrar la temperatura adecuada

El parámetro más importante es la temperatura de recristalización. Para la mayoría de los procesos, la temperatura de recocido se establece ligeramente por encima de este punto.

Esta temperatura asegura que los granos distorsionados y de alta energía creados durante el trabajo en frío sean reemplazados por granos nuevos y libres de tensión, lo que restaura la ductilidad y reduce la dureza.

El riesgo de demasiado caliente o demasiado tiempo

Exceder la temperatura óptima o mantenerla durante demasiado tiempo puede conducir a un crecimiento excesivo de grano. Si bien el material será blando, los granos grandes pueden degradar la tenacidad y resultar en un acabado superficial deficiente después del conformado.

El riesgo de demasiado frío o demasiado corto

No alcanzar la temperatura requerida o no mantenerla durante el tiempo suficiente resultará en un recocido incompleto. La microestructura no se transformará por completo y el material no alcanzará el nivel deseado de suavidad o alivio de tensiones.

La importancia de la atmósfera

Para una superficie limpia y libre de óxidos, se utiliza un proceso llamado recocido brillante. Esto se realiza en una atmósfera controlada e inerte.

Como señala su material de referencia, las atmósferas comunes incluyen hidrógeno puro, nitrógeno o argón. Esta atmósfera protectora previene la oxidación, que de otro modo formaría una capa de cascarilla en la superficie del material a altas temperaturas.

Cómo determinar los parámetros correctos para su proyecto

Para encontrar el punto de partida correcto, debe consultar una hoja de datos del material o un manual metalúrgico para la aleación específica con la que está trabajando.

- Si su enfoque principal es la máxima suavidad y ductilidad: Probablemente esté realizando un recocido completo, que requiere calentar por encima de la temperatura de transformación superior del material y luego enfriar muy lentamente en el horno.

- Si su enfoque principal es eliminar las tensiones internas de la soldadura o el mecanizado: Necesita un recocido de alivio de tensiones, que utiliza una temperatura más baja (por debajo del punto de transformación) y se ocupa principalmente del mantenimiento uniforme y el enfriamiento lento.

- Si su enfoque principal es mejorar la maquinabilidad en acero con alto contenido de carbono: Puede requerir un ciclo específico llamado recocido de esferoidización, que implica un mantenimiento prolongado justo por debajo de la temperatura de transformación inferior para crear una microestructura específica.

En última instancia, los parámetros correctos se encuentran consultando datos técnicos confiables para su material específico y confirmándolos con pruebas.

Tabla resumen:

| Parámetro | Por qué es importante | Error común |

|---|---|---|

| Temperatura | Debe estar por encima del punto de recristalización del material para ablandarlo. | La temperatura incorrecta puede dañar el material o no hacer nada. |

| Tiempo de mantenimiento | Asegura que toda la pieza se caliente uniformemente para los cambios microestructurales. | Demasiado corto: recocido incompleto. Demasiado largo: crecimiento excesivo de grano. |

| Velocidad de enfriamiento | Determina las propiedades finales del material (por ejemplo, suavidad vs. dureza). | El enfriamiento rápido puede endurecer el material, anulando el propósito. |

Deje de adivinar sus parámetros de recocido.

KINTEK se especializa en hornos de laboratorio de precisión y consumibles, proporcionando los entornos de calentamiento controlados necesarios para procesos de recocido exitosos, ya sea que trabaje con acero, aluminio u otras aleaciones.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para lograr las propiedades exactas del material que necesita, desde la suavidad total hasta el alivio de tensiones.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su material y aplicación específicos.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz