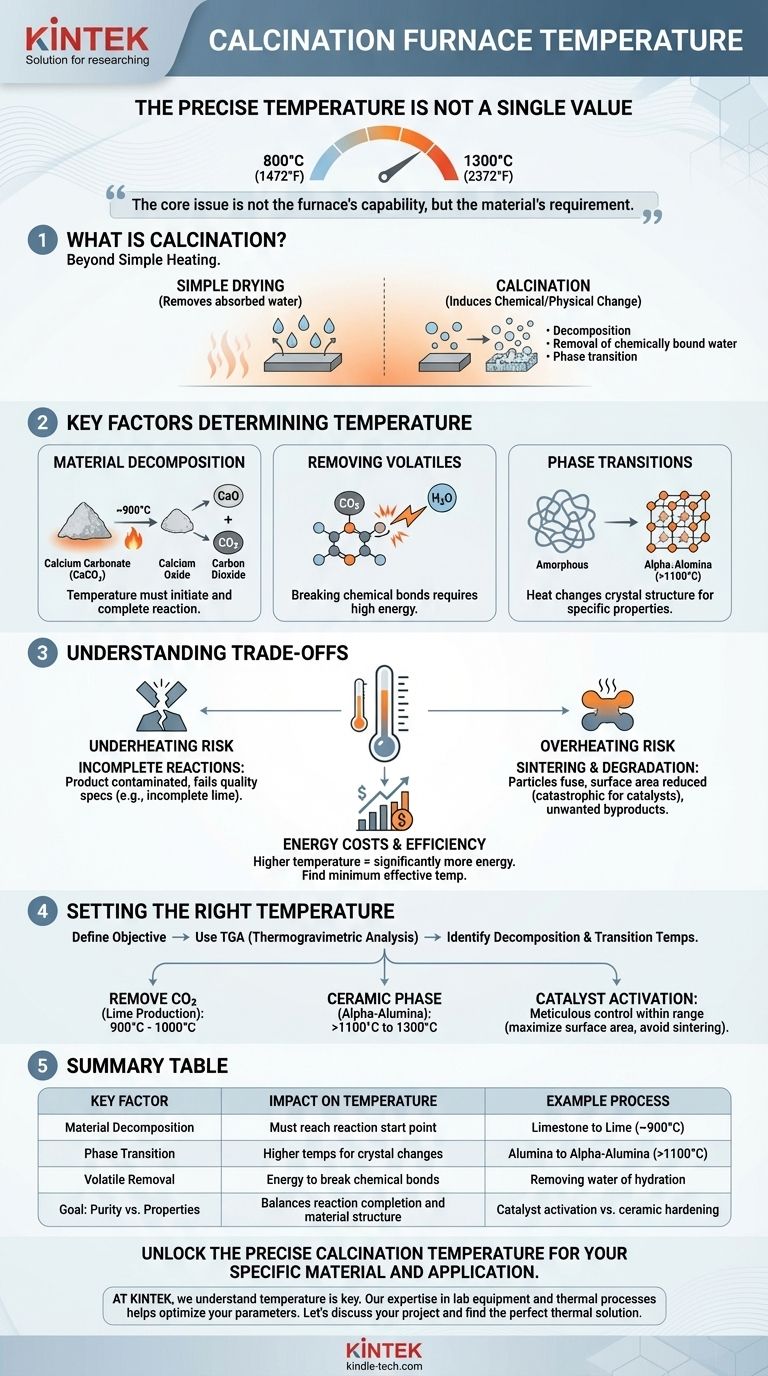

La temperatura precisa de un horno de calcinación no es un valor único, sino un rango cuidadosamente controlado, típicamente entre 800°C y 1300°C (1472°F a 2372°F). Esta amplia variación existe porque la temperatura exacta es un parámetro crítico del proceso dictado por el material específico que se está tratando y la transformación química o física deseada.

El problema central no es la capacidad del horno, sino el requisito del material. La pregunta no es "¿Cuál es la temperatura del horno?", sino más bien, "¿Cuál es la temperatura correcta necesaria para lograr mi objetivo de proceso específico para mi material específico?"

¿Qué es la calcinación? Una introducción

Más allá del simple calentamiento

La calcinación es un proceso de tratamiento térmico aplicado a sólidos para inducir una reacción química o un cambio físico. Es fundamentalmente diferente del secado, que solo elimina el agua absorbida.

La calcinación tiene como objetivo causar una transformación específica, como la descomposición térmica, la eliminación de agua químicamente ligada (agua de hidratación) o la transición de una fase cristalina a otra.

El objetivo dicta el proceso

El objetivo final del proceso determina todos los parámetros de operación, siendo el más crítico la temperatura. Ya sea que esté creando cemento a partir de piedra caliza, preparando un catalizador o produciendo un polvo cerámico, las propiedades objetivo del producto final dictan las condiciones térmicas requeridas.

Factores clave que determinan la temperatura de calcinación

Temperatura de descomposición del material

Cada material tiene una temperatura a la que se descompondrá térmicamente. La temperatura de calcinación debe ser lo suficientemente alta como para iniciar y completar esta reacción.

Por ejemplo, el carbonato de calcio (piedra caliza) se descompone en óxido de calcio (cal) y dióxido de carbono. Esta reacción comienza alrededor de los 825°C y se lleva a cabo comercialmente cerca de los 900°C para asegurar una conversión completa y eficiente.

Eliminación de volátiles

La calcinación se utiliza a menudo para eliminar sustancias volátiles que están químicamente unidas dentro de la estructura de un material, como el dióxido de carbono (CO₂) o el agua de hidratación (H₂O).

Romper estos enlaces químicos requiere mucha más energía que el simple secado. La temperatura debe ser suficiente para suministrar la energía de activación para que estas reacciones de descomposición procedan.

Transiciones de fase y cristalinidad

El calor se puede utilizar para cambiar la estructura cristalina de un material, lo que a su vez altera sus propiedades físicas y químicas.

Por ejemplo, ciertos precursores de alúmina (óxido de aluminio) se calcinan a temperaturas superiores a 1100°C para convertirlos en la fase alfa-alúmina estable y dura requerida para abrasivos y cerámicas. Temperaturas más bajas darían como resultado una fase cristalina diferente y menos estable.

Comprendiendo las compensaciones del control de temperatura

El riesgo de sobrecalentamiento: sinterización y degradación

Exceder la temperatura óptima puede ser tan perjudicial como no alcanzarla. Temperaturas excesivamente altas pueden causar una sinterización no deseada, donde las partículas individuales comienzan a fusionarse.

Esta fusión reduce el área superficial del material, lo que puede ser catastrófico para aplicaciones como catalizadores o adsorbentes. En otros casos, el sobrecalentamiento puede provocar la fusión o la descomposición en subproductos indeseables.

El problema del subcalentamiento: reacciones incompletas

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, la reacción de calcinación será incompleta.

Esto da como resultado un producto final contaminado con material de partida sin reaccionar, lo que no cumple con la pureza química o las propiedades físicas requeridas. Por ejemplo, la piedra caliza calcinada incompletamente todavía contendrá carbonato de calcio, lo que reducirá la calidad de la cal resultante.

Costos de energía y eficiencia

Existe una relación directa y significativa entre la temperatura de operación y el consumo de energía. Operar un horno a 1200°C requiere sustancialmente más energía que operarlo a 900°C.

Por lo tanto, encontrar la temperatura mínima efectiva para una reacción completa no es solo una cuestión de calidad del proceso, sino también un factor crítico en la gestión de los costos operativos.

Estableciendo la temperatura correcta para su objetivo

Para seleccionar la temperatura correcta, primero debe definir su objetivo. Una técnica de laboratorio llamada Análisis Termogravimétrico (TGA) se utiliza a menudo para identificar con precisión las temperaturas de descomposición y transición de un material antes de escalar el proceso.

- Si su enfoque principal es eliminar CO₂ de la piedra caliza para producir cal: Operará en el extremo inferior del rango, típicamente entre 900°C y 1000°C.

- Si su enfoque principal es producir una fase cerámica específica como la alfa-alúmina: Necesitará temperaturas mucho más altas, a menudo superiores a 1100°C y cercanas a 1300°C, para impulsar la transformación de fase requerida.

- Si su enfoque principal es activar un soporte catalítico: La temperatura debe controlarse meticulosamente para maximizar el área superficial y la porosidad sin iniciar la sinterización, lo que a menudo requiere una temperatura muy precisa dentro del rango más amplio.

En última instancia, la temperatura ideal de calcinación no es un número fijo, sino un parámetro cuidadosamente determinado que desbloquea las propiedades específicas del material que su proceso requiere.

Tabla resumen:

| Factor clave | Impacto en la temperatura | Ejemplo de proceso |

|---|---|---|

| Descomposición del material | Debe alcanzar el punto de inicio de la reacción | Piedra caliza a cal (~900°C) |

| Transición de fase | Temperaturas más altas para cambios cristalinos | Alúmina a Alfa-Alúmina (>1100°C) |

| Eliminación de volátiles | Energía para romper enlaces químicos | Eliminación de agua de hidratación |

| Objetivo: Pureza vs. Propiedades | Equilibra la finalización de la reacción y la estructura del material | Activación de catalizador vs. endurecimiento cerámico |

Descubra la temperatura de calcinación precisa para su material y aplicación específicos.

En KINTEK, entendemos que la temperatura correcta es la clave para lograr las propiedades deseadas de su material, ya sea que esté desarrollando catalizadores, produciendo cerámicas o procesando minerales. Nuestra experiencia en equipos de laboratorio y procesos térmicos puede ayudarlo a optimizar sus parámetros de calcinación para obtener la máxima eficiencia, pureza y rendimiento.

Permítanos discutir su proyecto y encontrar la solución térmica perfecta para su laboratorio. Contacte a nuestros expertos hoy para asegurar el éxito de su proceso.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz