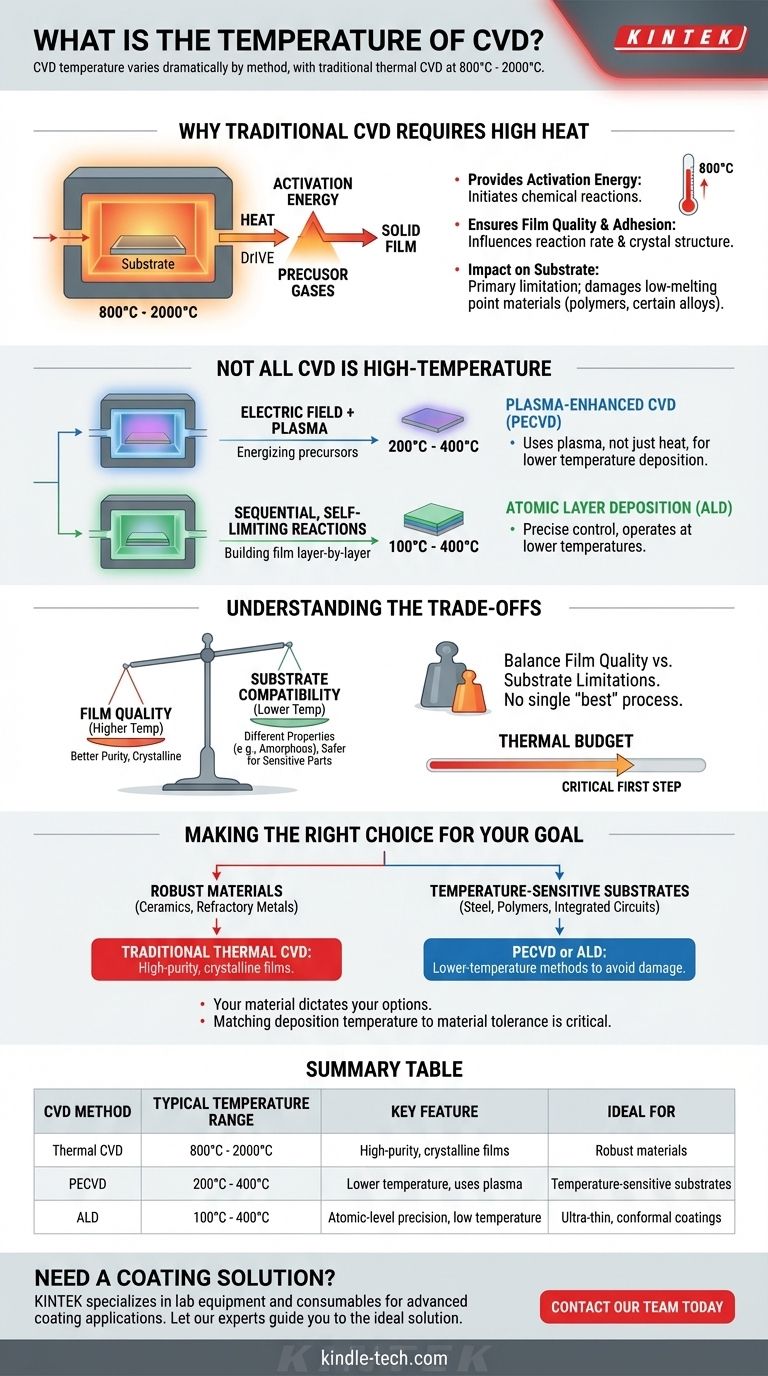

La temperatura para la Deposición Química de Vapor (CVD) varía drásticamente según el método, pero el CVD térmico tradicional opera a temperaturas muy altas, típicamente en el rango de 800 °C a 2000 °C. Este calor intenso es necesario para impulsar las reacciones químicas que forman el recubrimiento deseado en la superficie de un material.

El concepto central no es una única temperatura para todos los procesos de CVD. En cambio, la temperatura requerida es una variable crítica que distingue los diferentes métodos de CVD, y la elección depende completamente de la tolerancia al calor del material que se está recubriendo.

Por qué el CVD tradicional requiere calor elevado

La temperatura del sustrato es uno de los parámetros más críticos en el proceso de CVD. En el CVD térmico convencional, el calor es el motor principal que impulsa toda la deposición.

Suministro de la Energía de Activación

Para que los gases precursores reaccionen y formen una película sólida, necesitan una cantidad significativa de energía. En el CVD térmico, la alta temperatura proporciona esta "energía de activación", iniciando las reacciones químicas directamente en la superficie del sustrato.

Asegurar la Calidad y Adhesión de la Película

El control adecuado de la temperatura es esencial para el crecimiento de un recubrimiento denso, de alta calidad y bien adherido. La temperatura influye en la velocidad de reacción, la estructura cristalina y la integridad general de la película depositada.

El Impacto en el Sustrato

Este requisito de alta temperatura es la principal limitación del CVD térmico. Las temperaturas a menudo superan los 800 °C, lo cual es superior a la temperatura de revenido de muchos aceros y demasiado alto para materiales con puntos de fusión bajos, como polímeros o ciertas aleaciones.

No todo el CVD es de alta temperatura

Las limitaciones del CVD térmico llevaron al desarrollo de métodos alternativos que utilizan otras formas de energía para impulsar la reacción, lo que permite temperaturas de procesamiento significativamente más bajas. "CVD" es una familia de tecnologías, no un solo proceso.

CVD Asistido por Plasma (PECVD)

En lugar de depender únicamente del calor, el CVD Asistido por Plasma (PECVD) utiliza un campo eléctrico para generar un plasma. Este plasma energiza los gases precursores, permitiendo que la reacción de deposición ocurra a temperaturas mucho más bajas, a menudo en el rango de 200 °C a 400 °C.

Deposición de Capa Atómica (ALD)

Aunque es un proceso distinto, la Deposición de Capa Atómica (ALD) a menudo se considera un subtipo de CVD. Utiliza reacciones secuenciales y auto-limitantes para construir una película capa atómica por capa atómica. Este control preciso le permite operar a temperaturas más bajas que el CVD tradicional.

Comprender las Compensaciones

Elegir un método de CVD implica equilibrar la necesidad de calidad de la película con las limitaciones del material del sustrato. No existe un proceso "mejor" único; solo existe el mejor proceso para una aplicación específica.

Temperatura frente a Calidad de la Película

Generalmente, las temperaturas de deposición más altas en el CVD térmico conducen a películas con mayor pureza y mejor cristalinidad. Los procesos a temperaturas más bajas como el PECVD pueden resultar en películas con propiedades diferentes, como ser amorfas en lugar de cristalinas, lo que puede ser un beneficio o un inconveniente dependiendo del objetivo.

Temperatura frente a Compatibilidad del Sustrato

Esta es la compensación más crítica. La temperatura máxima permitida de su material de sustrato descartará inmediatamente ciertos métodos de CVD. No se puede utilizar CVD térmico de 900 °C para recubrir un componente de plástico que se derrite a 200 °C.

Tomar la Decisión Correcta para su Objetivo

Su material dicta sus opciones. La decisión de utilizar un proceso de CVD específico es fundamentalmente una cuestión de presupuesto térmico.

- Si su enfoque principal es recubrir materiales robustos con puntos de fusión altos, como cerámicas o metales refractarios: El CVD térmico tradicional es a menudo la opción ideal para lograr películas cristalinas de alta pureza.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura como acero, polímeros o circuitos integrados: Debe utilizar un método de temperatura más baja como PECVD para evitar dañar o destruir la pieza.

En última instancia, adaptar la temperatura de deposición a la tolerancia de su material es el primer paso crítico para cualquier aplicación de recubrimiento exitosa.

Tabla Resumen:

| Método CVD | Rango de Temperatura Típico | Característica Clave | Ideal Para |

|---|---|---|---|

| CVD Térmico | 800 °C - 2000 °C | Películas cristalinas de alta pureza | Materiales robustos (cerámicas, metales) |

| PECVD | 200 °C - 400 °C | Temperatura más baja, utiliza plasma | Sustratos sensibles a la temperatura (polímeros, electrónica) |

| ALD | 100 °C - 400 °C | Precisión a nivel atómico, baja temperatura | Recubrimientos conformados ultrafinos |

¿Necesita una Solución de Recubrimiento para su Material Específico?

Elegir el proceso de CVD correcto es fundamental para el éxito de su proyecto. La temperatura incorrecta puede dañar sus sustratos o no lograr las propiedades de película deseadas.

KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Podemos ayudarle a seleccionar el sistema perfecto, ya sea un horno de alta temperatura para materiales robustos o una configuración PECVD precisa para componentes delicados, asegurando una calidad de película y una integridad del sustrato óptimas.

Permita que nuestros expertos le guíen hacia la solución ideal. ¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Continuo de Grafización al Vacío de Grafito

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación