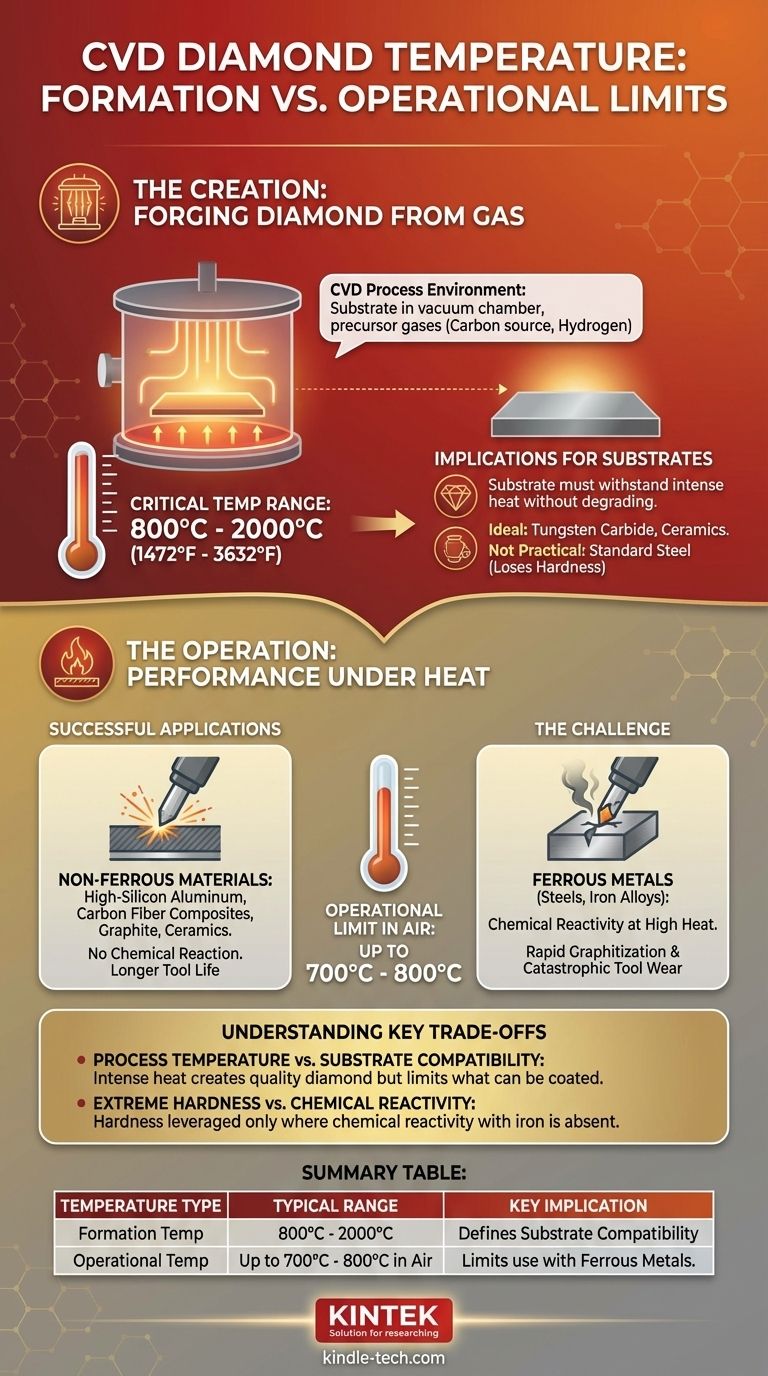

La "temperatura del diamante CVD" no es un valor único, sino que se refiere a dos contextos distintos: su creación y sus límites operativos. El proceso para crear diamante por deposición química de vapor (CVD) requiere temperaturas extremadamente altas, que suelen oscilar entre 800°C y 2000°C. Sin embargo, su temperatura de rendimiento, especialmente al cortar, está limitada por las reacciones químicas que ocurren a altas temperaturas, particularmente con materiales a base de hierro.

Comprender la diferencia entre la alta temperatura de formación del diamante CVD y su más limitada temperatura operativa es clave para usarlo eficazmente. Su creación define sobre qué se puede recubrir, mientras que sus límites operativos definen qué puede cortar.

La temperatura de creación: forjando diamante a partir de gas

El entorno del proceso CVD

La deposición química de vapor (CVD) es un proceso en el que un sustrato se coloca en una cámara de vacío y se expone a gases precursores.

Para el diamante, estos gases suelen ser una mezcla de una fuente de carbono (como el metano) e hidrógeno.

El rango crítico de temperatura

Para crear una película de diamante cristalino, el sustrato debe calentarse a una temperatura muy alta, generalmente entre 800°C y 2000°C (1472°F - 3632°F).

Este calor intenso proporciona la energía necesaria para descomponer las moléculas de gas y permitir que los átomos de carbono se organicen en la rígida red cristalina del diamante en la superficie del sustrato.

Implicaciones para los sustratos

Esta alta temperatura de procesamiento es una limitación crítica. El material que se recubre (el sustrato) debe ser capaz de soportar estas condiciones sin fundirse, deformarse o perder sus propiedades esenciales.

Por ejemplo, dado que la temperatura del proceso CVD es más alta que la temperatura de templado de muchos aceros, recubrir directamente herramientas de acero estándar a menudo no es práctico, ya que la herramienta perdería su dureza. Por esta razón, los sustratos suelen ser materiales como el carburo de tungsteno o las cerámicas.

La temperatura operativa: rendimiento bajo calor

Estabilidad térmica en el aire

Al igual que el diamante natural, el diamante CVD es excepcionalmente estable. Sin embargo, cuando se calienta en presencia de oxígeno, comenzará a oxidarse y a convertirse de nuevo en grafito a temperaturas de alrededor de 700°C a 800°C.

Esto proporciona un límite superior general para su uso en un entorno atmosférico estándar.

El desafío de cortar metales ferrosos

Aunque son extremadamente duras, las herramientas de diamante CVD generalmente no son adecuadas para mecanizar acero u otras aleaciones a base de hierro.

El problema no es que el diamante se "funda" en un sentido simple. A las altas temperaturas generadas en el filo de la herramienta, el carbono del diamante se vuelve altamente reactivo con el hierro del acero. Esta interacción química convierte rápidamente el diamante en grafito más blando, lo que provoca un desgaste catastrófico de la herramienta.

Éxito con materiales no ferrosos

Esta limitación química es la razón por la que el diamante CVD sobresale en el corte de materiales abrasivos no ferrosos.

Materiales como el aluminio con alto contenido de silicio, los compuestos de fibra de carbono, el grafito y las cerámicas no reaccionan químicamente con el diamante a altas temperaturas. Esto permite que la herramienta aproveche su increíble dureza y resistencia al desgaste para una vida útil significativamente más larga, a menudo de 2 a 10 veces más que las herramientas de diamante policristalino (PCD).

Comprendiendo las compensaciones clave

Temperatura del proceso vs. compatibilidad del sustrato

Lo mismo que crea una película de diamante de alta calidad —el calor intenso— es también su mayor limitación de fabricación. La elección de lo que se puede recubrir se restringe a materiales que pueden sobrevivir a la cámara CVD.

Dureza extrema vs. reactividad química

La mayor fortaleza del diamante CVD, su dureza, solo puede aprovecharse en aplicaciones donde su debilidad química —la reactividad con el hierro a altas temperaturas— no es un factor. Esto crea una clara línea divisoria para sus casos de uso ideales.

Tomando la decisión correcta para su aplicación

Para aplicar este conocimiento de manera efectiva, debe hacer coincidir las propiedades térmicas del diamante CVD con su objetivo específico.

- Si su enfoque principal es recubrir una herramienta: Asegúrese de que el material de su sustrato (por ejemplo, carburo de tungsteno) pueda soportar la temperatura del proceso CVD de más de 800°C sin degradarse.

- Si su enfoque principal es mecanizar materiales: Utilice diamante CVD para el corte de alta velocidad de metales no ferrosos, compuestos y cerámicas, pero seleccione un material de herramienta diferente como el nitruro de boro cúbico (CBN) para aceros y aleaciones ferrosas.

Al distinguir entre sus temperaturas de formación y operación, puede aprovechar las propiedades excepcionales del diamante CVD para la tarea correcta.

Tabla resumen:

| Tipo de temperatura | Rango típico | Implicación clave |

|---|---|---|

| Temperatura de formación | 800°C - 2000°C | Define la compatibilidad del sustrato (por ejemplo, carburo de tungsteno, cerámicas) |

| Temperatura operativa | Hasta 700°C-800°C en aire | Limita el uso con metales ferrosos debido a la reactividad química |

Optimice sus procesos de mecanizado y recubrimiento con KINTEK

Comprender las propiedades térmicas del diamante CVD es crucial para maximizar el rendimiento y la longevidad de la herramienta. Ya sea que esté recubriendo sustratos o mecanizando materiales avanzados, seleccionar la tecnología de herramienta adecuada es clave para lograr resultados superiores.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades específicas de laboratorio y fabricación. Nuestra experiencia en ciencia de materiales y soluciones de vanguardia puede ayudarle a:

- Seleccionar los materiales de sustrato adecuados para el recubrimiento de diamante CVD

- Elegir las herramientas óptimas para aplicaciones de mecanizado no ferroso

- Mejorar la eficiencia y prolongar la vida útil de las herramientas en sus operaciones

Deje que nuestros expertos le guíen hacia la solución ideal para su aplicación. Contacte con KINTEK hoy mismo para discutir cómo nuestros equipos de laboratorio y consumibles especializados pueden impulsar el éxito en sus proyectos.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la importancia de la deposición química de vapor? La guía definitiva para películas delgadas de alta pureza

- ¿Qué es el proceso de crecimiento CVD? Una guía paso a paso para la deposición química de vapor

- ¿Qué es el proceso CVD en los diamantes? Cultive diamantes puros a partir de gas en un laboratorio

- ¿Cuál es el mecanismo de funcionamiento de la CVD? Descubra la ciencia de los materiales de construcción átomo por átomo

- ¿Cuáles son las ventajas de utilizar un reactor de deposición química de vapor (CVD) de pared caliente para depositar recubrimientos de carburo de tantalio en comparación con otros diseños de reactores?

- ¿Qué es la deposición química de vapor de metales? Construya recubrimientos metálicos superiores de alta pureza

- ¿Cuál es la teoría básica del sputtering de magnetrón? Logre una deposición de película delgada superior para su laboratorio

- ¿Qué significa "sputtered" en una oración? Una guía para usar este verbo evocador