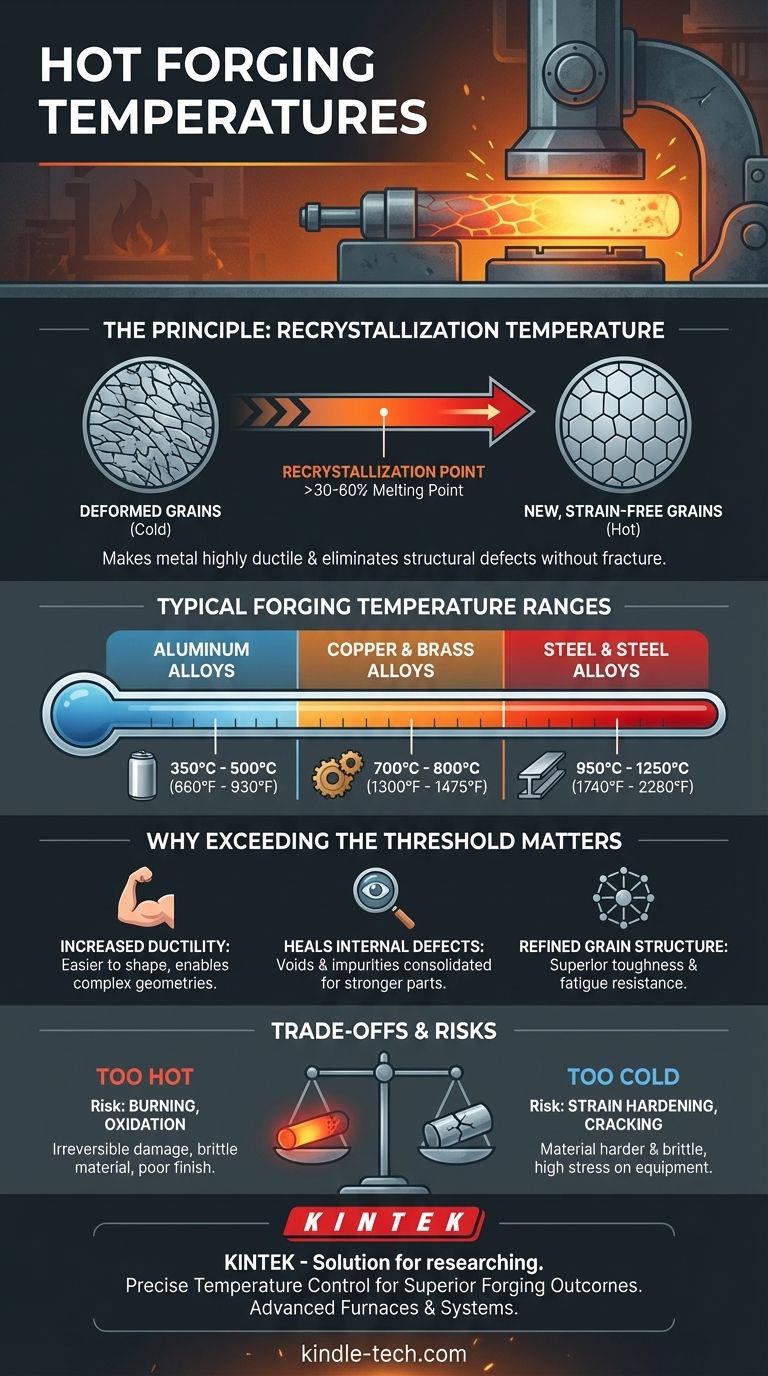

En resumen, la temperatura para el forjado en caliente se establece por encima del punto de recristalización de un metal, que es el umbral en el que su estructura de grano interna puede reformarse bajo presión. Para los metales comunes, esto generalmente significa temperaturas que oscilan entre 350 °C (660 °F) para las aleaciones de aluminio y hasta 1250 °C (2280 °F) para los aceros de alta aleación. La temperatura exacta es fundamental y se elige en función de la aleación específica que se está trabajando.

El principio fundamental del forjado en caliente no se trata de alcanzar una temperatura alta arbitraria, sino de superar un umbral metalúrgico específico, la temperatura de recristalización, para hacer que el metal sea altamente dúctil y eliminar los defectos estructurales sin provocar su fractura.

El Principio Detrás de las Temperaturas de Forjado en Caliente

Para comprender el forjado en caliente, primero debe comprender el concepto que lo rige. El proceso se define por la temperatura, pero el objetivo es controlar la estructura cristalina interna del metal.

¿Qué es la Recristalización?

La recristalización es un proceso en el que los granos deformados en la estructura cristalina de un metal son reemplazados por granos nuevos y libres de tensión. Imagine una caja de terrones de azúcar (los granos) que se aplasta. La recristalización es como reemplazar mágicamente todos los cubos rotos por otros nuevos y perfectos.

Calentar un metal por encima de su temperatura de recristalización energiza sus átomos, permitiéndoles reorganizarse en esta nueva estructura ideal incluso mientras el material se está moldeando. Esta temperatura se encuentra típicamente entre el 30% y el 60% del punto de fusión absoluto del metal.

Por Qué Superar Esta Temperatura es Importante

Trabajar un metal por encima de su punto de recristalización cambia fundamentalmente su comportamiento y proporciona varias ventajas clave.

Primero, aumenta drásticamente la ductilidad y reduce el límite elástico, haciendo que el metal sea blando y fácil de moldear. Esto permite la creación de geometrías complejas que serían imposibles con el conformado en frío.

En segundo lugar, la inmensa fuerza de la prensa de forja combinada con la alta temperatura repara los defectos internos. Los vacíos, la porosidad y las impurezas del proceso de fundición inicial se consolidan y se sueldan, lo que da como resultado una pieza final mucho más fuerte y confiable.

Finalmente, el proceso refina la estructura del grano, creando un patrón de grano fino y uniforme. Esta estructura refinada es una razón principal por la que los componentes forjados poseen una tenacidad y resistencia a la fatiga superiores en comparación con las piezas fundidas o mecanizadas.

Temperaturas de Forjado para Metales Comunes

Si bien el principio de recristalización es universal, la ventana de temperatura exacta es única para cada familia de aleaciones. El control preciso de la temperatura es esencial para un resultado exitoso.

Acero y Aleaciones de Acero

El acero es el material más comúnmente forjado. La temperatura de forjado para el acero generalmente se encuentra entre 950 °C y 1250 °C (1740 °F a 2280 °F). Los aceros al carbono se trabajan en el extremo superior de este rango, mientras que algunos aceros aleados requieren controles de temperatura más precisos y más bajos.

Aleaciones de Aluminio

El aluminio tiene un punto de fusión mucho más bajo y, por lo tanto, una temperatura de forjado más baja. El forjado para aleaciones de aluminio se realiza típicamente entre 350 °C y 500 °C (660 °F a 930 °F). Este rango es estrecho y excederlo puede dañar fácilmente el material.

Aleaciones de Cobre y Latón

Las aleaciones a base de cobre, incluidos el latón y el bronce, se forjan a temperaturas que se encuentran entre las del aluminio y el acero. El rango típico es entre 700 °C y 800 °C (1300 °F a 1475 °F).

Comprender las Compensaciones y los Riesgos

Elegir la temperatura correcta es un acto de equilibrio. Desviarse de la ventana óptima introduce riesgos significativos que pueden comprometer la integridad del producto final.

El Peligro del Sobrecalentamiento

Si la temperatura de forjado es demasiado alta, puede provocar quemaduras, donde los límites de grano del metal comienzan a fundirse. Este daño es irreversible y degrada gravemente las propiedades mecánicas del material, haciendo que la pieza sea quebradiza e inútil.

El calor excesivo también promueve una rápida oxidación, que forma una capa gruesa de cascarilla en la superficie de la pieza. Esta cascarilla puede presionarse en la superficie durante el forjado, lo que provoca un acabado deficiente e imprecisiones dimensionales.

El Problema de Forjar Demasiado en Frío

Intentar forjar por debajo de la temperatura de recristalización adecuada impide que la estructura de grano se reforme por completo. Esto conduce a un fenómeno llamado endurecimiento por deformación, donde el material se vuelve más duro y quebradizo a medida que se trabaja.

Forjar en frío requiere mucha más fuerza, ejerce una tensión extrema en el equipo y aumenta el riesgo de grietas superficiales o incluso la fractura completa de la pieza de trabajo.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el forjado en caliente y la temperatura específica seleccionada deben estar impulsadas por la aplicación prevista del componente final.

- Si su enfoque principal es crear formas complejas con máxima ductilidad: El forjado en caliente es la opción ideal, ya que trabajar por encima de la temperatura de recristalización proporciona una ductilidad extrema para diseños intrincados.

- Si su enfoque principal es lograr un acabado superficial preciso y tolerancias estrictas: Considere el forjado en tibio o en frío, que evitan la formación de cascarilla superficial del forjado en caliente y pueden lograr formas cercanas a las finales con menos mecanizado.

- Si su enfoque principal es producir un componente resistente y resistente a la fatiga: El forjado en caliente suele ser superior por su capacidad para reparar defectos internos y refinar la estructura del grano, creando un producto final más duradero.

En última instancia, el control preciso de la temperatura es la clave para desbloquear la excepcional resistencia y fiabilidad que hacen del forjado un proceso de fabricación primordial.

Tabla Resumen:

| Metal/Aleación | Rango de Temperatura Típico de Forjado en Caliente |

|---|---|

| Acero y Aleaciones de Acero | 950 °C - 1250 °C (1740 °F - 2280 °F) |

| Aleaciones de Aluminio | 350 °C - 500 °C (660 °F - 930 °F) |

| Aleaciones de Cobre y Latón | 700 °C - 800 °C (1300 °F - 1475 °F) |

¿Listo para lograr un control preciso de la temperatura para su proceso de forjado en caliente?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, que satisfacen las necesidades precisas de procesamiento térmico de laboratorios metalúrgicos e instalaciones de fabricación. Nuestros hornos avanzados y sistemas de control de temperatura le ayudan a mantener las temperaturas exactas de recristalización requeridas para una formación de metales superior, asegurando que sus componentes logren la máxima resistencia, ductilidad e integridad libre de defectos.

Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar sus resultados de forjado y aportar fiabilidad a su línea de producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué es la técnica de laminado? Desbloquee el poder de los materiales en capas para obtener resultados superiores

- ¿Cómo facilita una prensa hidráulica la extrusión en caliente de (WC + B4C)p/6063Al? Refinamiento de Compuestos Maestros

- ¿Cuáles son las funciones principales de una prensa de calor de precisión en la producción de TlBr? Mejora la calidad del cristal semiconductor

- ¿Cuál es la función principal de una prensa caliente de laboratorio? Optimizar el crecimiento de cristales de bromuro de talio (TlBr)

- ¿Qué papel juega un dispositivo de curado a presión en la unión de metal y resina? Garantice la integridad impecable de la muestra.

- ¿Cómo afecta el sistema de carga de presión de una prensa hidráulica de laboratorio a Mo2Ga2C? Ingeniería de Orientación Cristalina

- ¿Cómo garantiza una prensa caliente de precisión el rendimiento de los detectores de cristales semiconductores de TlBr? Logre la máxima precisión

- ¿Cuáles son las ventajas del equipo del Proceso de Sinterización en Frío? Revolucionando los Compuestos Cerámicos/Poliméricos por Debajo de los 300°C