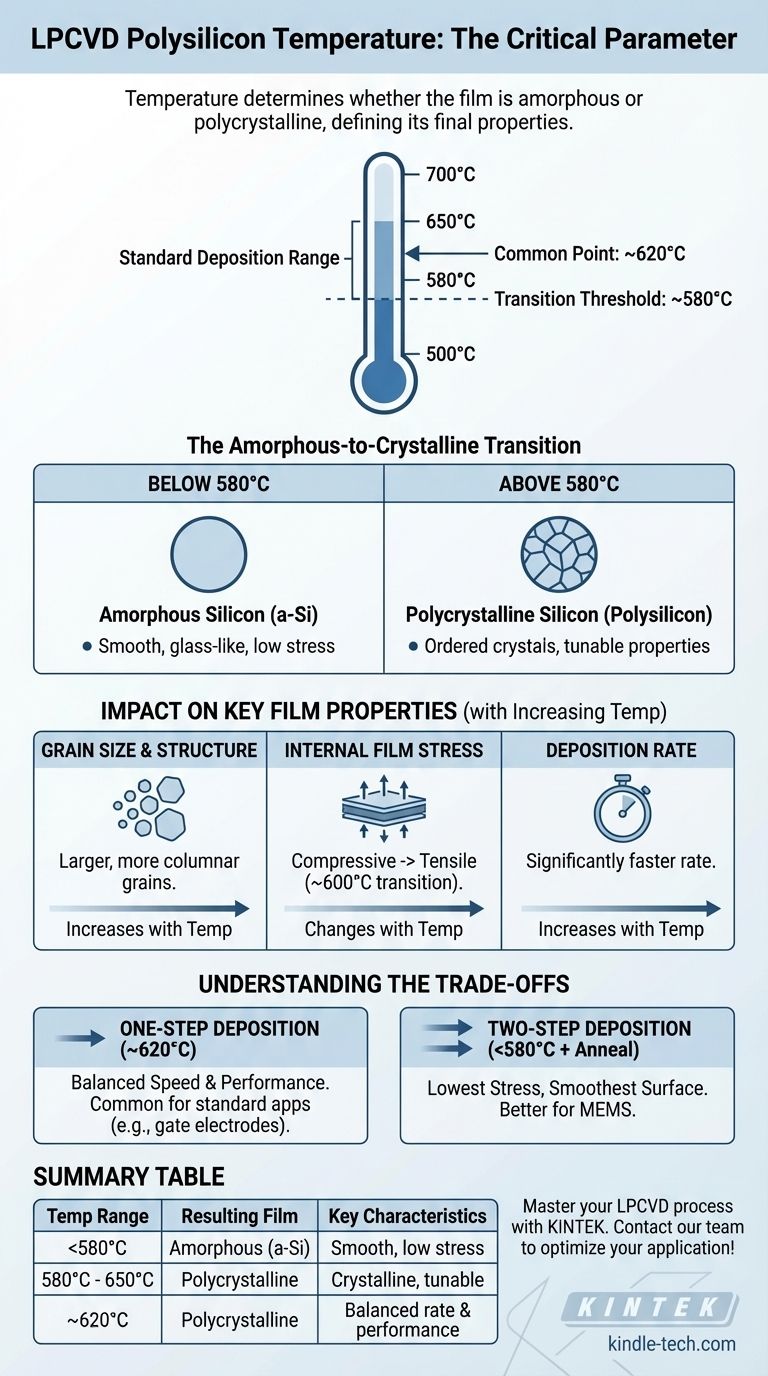

La temperatura estándar de deposición para el polisilicio LPCVD no es un valor único, sino un rango crítico, típicamente entre 580°C y 650°C. La temperatura más común para depositar una película policristalina directamente es de aproximadamente 620°C. Esta temperatura se elige deliberadamente para controlar la estructura cristalina de la película de silicio a medida que se forma.

La temperatura específica es el parámetro más importante en el proceso porque determina si la película de silicio se deposita en un estado amorfo o policristalino. Esta elección dicta fundamentalmente la estructura de grano final, la tensión interna y las características eléctricas de la película.

Por qué la temperatura es el parámetro de proceso definitorio

La temperatura dentro del horno LPCVD (Deposición Química de Vapor a Baja Presión) controla directamente la movilidad superficial de los átomos de silicio que llegan del gas fuente (típicamente silano, SiH₄). Esta movilidad dicta cómo se organizan, dando lugar a materiales muy diferentes.

La transición de amorfo a cristalino

Existe un umbral de temperatura crítico, generalmente alrededor de 580°C.

Por debajo de esta temperatura, los átomos carecen de la energía para encontrar un sitio de red cristalina ordenada antes de ser enterrados por átomos subsiguientes. El resultado es una película de silicio amorfo (a-Si) suave, similar al vidrio.

Por encima de esta temperatura, los átomos tienen suficiente energía para moverse y formar pequeñas estructuras cristalinas ordenadas conocidas como granos. El resultado es una película de silicio policristalino (polisilicio).

Control de las propiedades finales de la película

La elección entre depositar una película amorfa o policristalina es una decisión de ingeniería deliberada. Una película depositada como amorfa y posteriormente cristalizada con un recocido a alta temperatura tendrá propiedades muy diferentes a las de una película depositada directamente como polisilicio.

Impacto de la temperatura en las propiedades clave de la película

Variar la temperatura dentro de la ventana de deposición permite a los ingenieros ajustar las características del material para aplicaciones de dispositivos específicas.

Tamaño y estructura del grano

A medida que la temperatura de deposición aumenta de 580°C a 650°C, el tamaño de grano resultante generalmente se vuelve más grande. La estructura también cambia, a menudo pasando de granos pequeños y orientados aleatoriamente a granos más columnares y grandes.

Tensión interna de la película

La temperatura tiene un profundo efecto sobre la tensión residual de la película, lo cual es fundamental para la estabilidad mecánica. A menudo hay un punto de transición de tensión alrededor de los 600°C, donde la tensión de la película cambia de compresiva a tensil a medida que aumenta la temperatura.

Tasa de deposición

La reacción química para depositar silicio se activa térmicamente. Por lo tanto, una temperatura más alta da como resultado una tasa de deposición significativamente más rápida. Esto tiene implicaciones directas en el rendimiento de la fabricación.

Comprender las compensaciones

Seleccionar una temperatura de deposición implica equilibrar objetivos contrapuestos. La temperatura "mejor" es siempre un compromiso basado en el objetivo final.

Rendimiento frente a calidad de la película

Si bien una temperatura más alta (~650°C) aumenta la tasa de deposición y, por lo tanto, el rendimiento, también puede provocar granos más grandes y una mayor tensión tensil. Esto puede ser inaceptable para ciertas aplicaciones, como en Sistemas Micro-Electro-Mecánicos (MEMS), donde la baja tensión es primordial.

Deposición en un paso frente a dos pasos

Depositar directamente en el rango policristalino (~620°C) es un proceso simple de un solo paso.

Sin embargo, para aplicaciones que exigen la tensión más baja posible y la superficie más lisa, un proceso de dos pasos suele ser superior. Esto implica depositar una película amorfa perfectamente lisa a una temperatura más baja (<580°C) y luego cristalizarla en un paso de recocido separado y controlado. Esto añade tiempo de proceso, pero produce una película de mayor calidad.

Selección de la temperatura adecuada para su aplicación

La temperatura óptima está dictada enteramente por los requisitos del dispositivo final.

- Si su enfoque principal es crear una película lisa y de baja tensión (por ejemplo, para estructuras MEMS): Deposite en el régimen amorfo (por debajo de 580°C) y siga con un recocido de cristalización separado.

- Si su enfoque principal es la fabricación de alto rendimiento para aplicaciones estándar (por ejemplo, electrodos de puerta de transistores): Deposite directamente en el régimen policristalino, típicamente alrededor de 620°C a 625°C, para equilibrar la velocidad y el rendimiento.

- Si su enfoque principal es lograr una textura de cristal o un tamaño de grano específicos: Controle meticulosamente la temperatura dentro de la ventana de 580°C a 650°C, ya que las pequeñas variaciones tienen un impacto significativo en la microestructura.

En última instancia, dominar el proceso de polisilicio LPCVD comienza con la comprensión de que la temperatura es la palanca fundamental para diseñar las propiedades finales de la película.

Tabla de resumen:

| Rango de temperatura | Estructura de película resultante | Características clave |

|---|---|---|

| Por debajo de 580°C | Silicio Amorfo (a-Si) | Suave, similar al vidrio, baja tensión |

| 580°C - 650°C | Silicio Policristalino (Polisilicio) | Granos cristalinos, propiedades ajustables |

| ~620°C (Común) | Silicio Policristalino | Tasa de deposición y rendimiento equilibrados |

¿Necesita un control preciso sobre su deposición de polisilicio LPCVD? La temperatura que elija es el factor más importante para la estructura de grano, la tensión y el rendimiento eléctrico de su película. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesamiento avanzado de semiconductores y MEMS. Nuestros expertos pueden ayudarle a seleccionar el horno y los parámetros de proceso correctos para lograr las propiedades de película específicas que necesita. ¡Póngase en contacto con nuestro equipo hoy mismo para discutir los requisitos de su aplicación y optimizar su proceso LPCVD!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el método de deposición por capas? Una guía sobre las técnicas de película delgada PVD vs. CVD

- ¿Cuáles son las aplicaciones del método de deposición química de vapor? Logre películas delgadas de alto rendimiento

- ¿Cuál es la fórmula para la tasa de deposición de película delgada? Domine las variables clave para su proceso

- ¿Cuál es una desventaja importante del proceso de deposición química en fase vapor (CVD)? Superación de desafíos de seguridad y térmicos

- ¿Es mala la pirólisis de plástico para el medio ambiente? Una inmersión profunda en sus riesgos de contaminación y sus afirmaciones sobre la economía circular.

- ¿Cuáles son las aplicaciones de Apcvd? Soluciones de deposición de película delgada de alta velocidad y rentables

- ¿Qué es el método CVD para el grafeno? Un proceso escalable para películas de alta calidad y gran superficie

- ¿Cuál es el papel del sustrato en la CVD? El plano maestro para películas delgadas de alta calidad