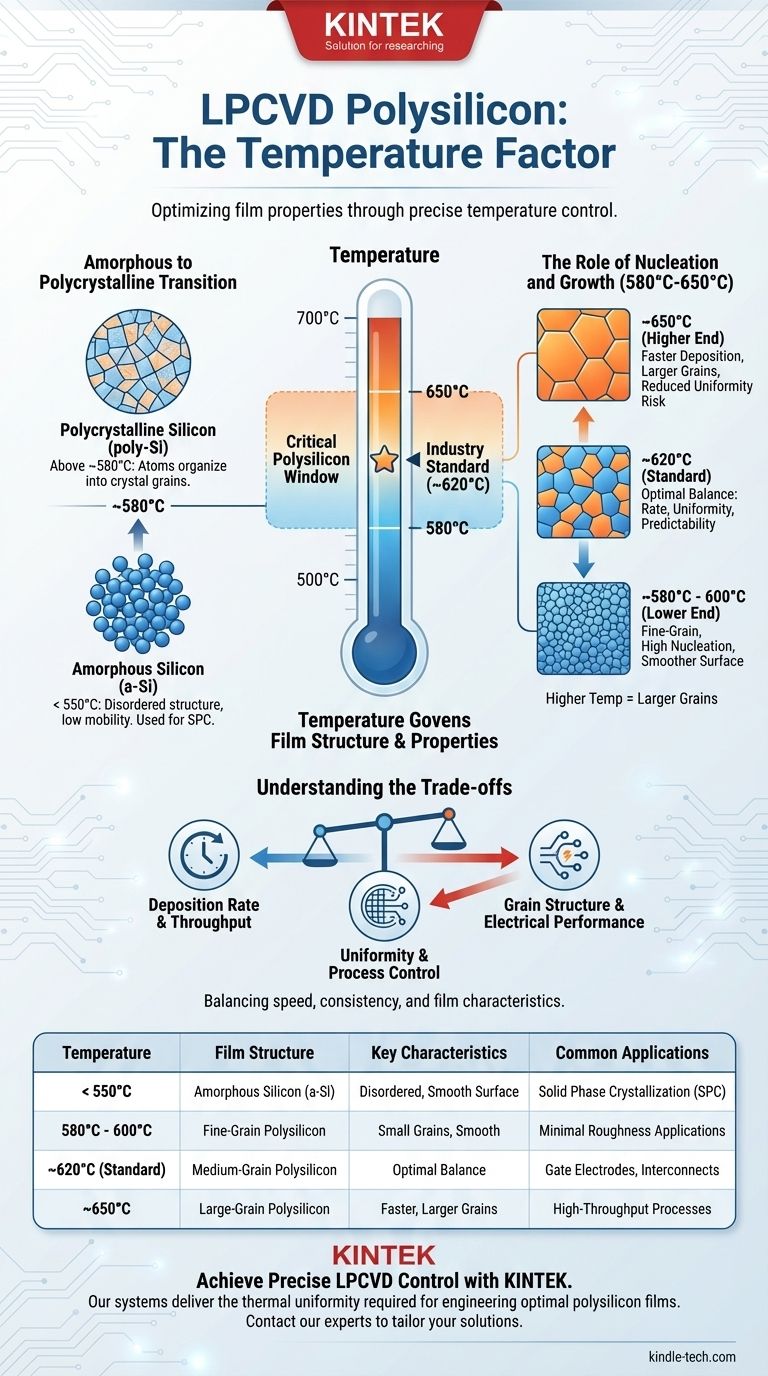

En un proceso estándar de Deposición Química de Vapor a Baja Presión (LPCVD), el polisilicio se deposita a una temperatura que oscila entre aproximadamente 580 °C y 650 °C. Esta ventana de temperatura específica no es arbitraria; es el parámetro crítico que determina la estructura cristalina y las propiedades resultantes de la película de silicio. La temperatura más común utilizada en producción es de alrededor de 620 °C.

La temperatura de deposición en LPCVD es el control principal de la microestructura de la película. Dicta si el silicio se forma como una capa amorfa o policristalina, lo que a su vez define sus características eléctricas y mecánicas para la fabricación de dispositivos semiconductores.

Por qué la temperatura rige la estructura de la película

La temperatura dentro de un horno LPCVD proporciona la energía térmica necesaria para iniciar y mantener la reacción química. Para el polisilicio, esto generalmente implica la descomposición de un gas precursor como el silano (SiH₄). Sin embargo, su papel más crucial es gobernar la movilidad de los átomos de silicio una vez que llegan a la superficie de la oblea.

El punto de transición crítico

Los átomos depositados en una superficie intentarán naturalmente organizarse en el estado de energía más bajo posible, que es una red cristalina. La temperatura del proceso determina si tienen suficiente energía para hacerlo.

- Por debajo de ~550 °C: Los átomos de silicio carecen de suficiente energía térmica para moverse a sitios cristalinos ordenados antes de ser enterrados por átomos posteriores. El resultado es una película de silicio amorfo (a-Si) desordenada.

- Por encima de ~580 °C: Los átomos poseen suficiente energía para migrar en la superficie y encontrar un sitio en la red cristalina. Esto permite la formación de pequeños dominios cristalinos orientados aleatoriamente conocidos como granos, creando una película de silicio policristalino (poly-Si).

El papel de la nucleación y el crecimiento

Dentro del rango policristalino (580 °C-650 °C), la temperatura influye directamente en cómo se forman y crecen los granos cristalinos. Esta relación dicta las propiedades finales de la película.

Las temperaturas más altas proporcionan más energía, lo que generalmente conduce a tamaños de grano más grandes. Este es un factor crítico, ya que los límites de grano pueden impedir el flujo de electrones y actuar como sitios de atrapamiento para los átomos dopantes.

El impacto de rangos de temperatura específicos

Si bien todo el rango de 580 °C a 650 °C produce polisilicio, se realizan pequeños ajustes dentro de esta ventana para apuntar a características específicas de la película.

El extremo inferior: ~580 °C - 600 °C

La deposición en el extremo inferior de la ventana da como resultado una película con una estructura de grano muy fino y pequeño. La tasa de nucleación es alta en comparación con la tasa de crecimiento del grano.

El estándar de la industria: ~620 °C

Esta es la temperatura de proceso más común. Proporciona un equilibrio óptimo entre una tasa de deposición razonable para el rendimiento de fabricación y propiedades de película excelentes y predecibles. La estructura de grano resultante es bien comprendida y altamente repetible.

El extremo superior: ~650 °C

Aumentar la temperatura significativamente incrementa la tasa de deposición. También promueve un mayor crecimiento de grano. Sin embargo, esto tiene un costo, ya que la reacción puede volverse demasiado rápida para controlarla uniformemente.

Comprender las compensaciones

Elegir una temperatura específica es una decisión de ingeniería que implica equilibrar factores contrapuestos.

Tasa de deposición vs. Uniformidad

Una temperatura más alta significa una tasa de deposición más rápida, lo cual es bueno para la productividad. Sin embargo, si la reacción es demasiado rápida, el gas silano puede agotarse antes de llegar a todas las obleas en un horno de gran lote, lo que lleva a una mala uniformidad del espesor. El rango de ~620 °C ofrece una tasa manejable que asegura la uniformidad.

Estructura del grano vs. Rendimiento eléctrico

Los granos más grandes (de temperaturas más altas) generalmente resultan en una película con menor resistividad eléctrica después del dopaje, ya que hay menos límites de grano para dispersar los portadores de carga. Sin embargo, la estructura específica del grano también afecta la tensión de la película y su comportamiento durante los pasos posteriores de grabado o procesamiento térmico.

Control del proceso vs. Rendimiento

Aunque un proceso a 650 °C es más rápido, también es más sensible a las variaciones. La reacción se vuelve "limitada por el transporte de masa", lo que significa que la tasa está limitada por la rapidez con la que el gas puede llegar a la superficie. Esto hace que el proceso sea más difícil de controlar en comparación con el régimen "limitado por la velocidad de reacción" a temperaturas más bajas como 620 °C.

Tomar la decisión correcta para su objetivo

La temperatura de deposición ideal está determinada por la aplicación final de la película de polisilicio.

- Si su enfoque principal son los electrodos de puerta o las interconexiones estándar: Una temperatura alrededor de 620 °C es el estándar probado en la industria, ofreciendo el mejor equilibrio de propiedades eléctricas predecibles, buena uniformidad y rendimiento eficiente.

- Si su enfoque principal es una película con rugosidad superficial mínima: La deposición a una temperatura más baja, entre 580 °C y 600 °C, crea una estructura de grano más fina que puede ser ventajosa.

- Si su enfoque principal es crear una película amorfa para una posterior cristalización (Cristalización en Fase Sólida): Debe depositar por debajo del punto de transición, típicamente en el rango de 530 °C a 550 °C.

En última instancia, la temperatura precisa de deposición es una elección estratégica que diseña directamente las propiedades fundamentales de la película de polisilicio para cumplir con los requisitos del dispositivo.

Tabla resumen:

| Rango de temperatura | Estructura de la película | Características clave | Aplicaciones comunes |

|---|---|---|---|

| < 550 °C | Silicio amorfo (a-Si) | Estructura desordenada, superficie lisa | Cristalización en fase sólida (SPC) |

| 580 °C - 600 °C | Polisilicio de grano fino | Granos pequeños, superficie lisa | Aplicaciones que requieren rugosidad mínima |

| ~620 °C (Estándar) | Polisilicio de grano medio | Equilibrio óptimo de velocidad y uniformidad | Electrodos de puerta, interconexiones |

| ~650 °C | Polisilicio de grano grande | Deposición más rápida, granos más grandes | Procesos de alto rendimiento |

¿Necesita optimizar su proceso LPCVD para propiedades de película específicas? El control preciso de la temperatura de su sistema de deposición es crítico para lograr la estructura y el rendimiento deseados del polisilicio. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la fabricación de semiconductores, ofreciendo soluciones que brindan la uniformidad térmica y el control de proceso que su laboratorio requiere. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas LPCVD y soporte pueden ayudarlo a diseñar películas de polisilicio adaptadas a las especificaciones de su dispositivo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación