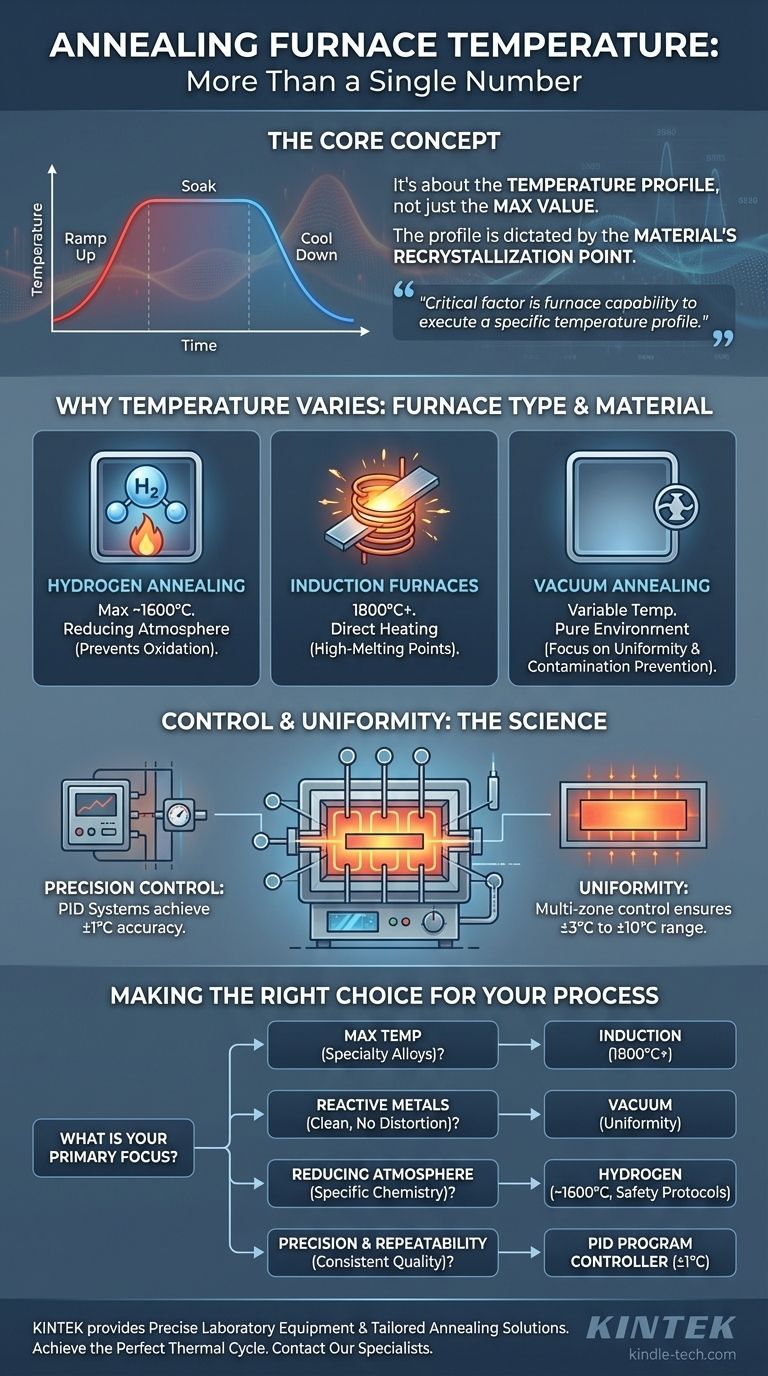

La temperatura de un horno de recocido no es un valor único, sino un parámetro altamente variable, que depende fundamentalmente del tipo de horno y del material específico que se está procesando. Si bien algunos hornos de hidrógeno operan hasta 1600°C y los hornos de inducción pueden superar los 1800°C, la temperatura precisa está determinada por los requisitos metalúrgicos del propio proceso de recocido.

El factor crítico no es una temperatura estática del horno, sino la capacidad del horno para ejecutar con precisión un perfil de temperatura específico —incluyendo calentamiento, mantenimiento y enfriamiento— requerido para un material dado y sus propiedades finales deseadas.

Por qué la temperatura varía: Tipo de horno y material

El término "horno de recocido" abarca varias tecnologías distintas, cada una con diferentes características operativas y rangos de temperatura. La temperatura correcta está dictada por las propiedades del material.

Hornos de recocido de hidrógeno

Estos hornos utilizan una atmósfera de hidrógeno para prevenir la oxidación y crear un ambiente reductor. Típicamente tienen una temperatura máxima de operación de alrededor de 1600°C. Se eligen cuando el material se beneficia del procesamiento en un ambiente de hidrógeno.

Hornos de inducción

Al utilizar acoplamiento inductivo para calentar el material directamente, estos hornos pueden alcanzar temperaturas extremadamente altas. Dependiendo del diseño, pueden llegar a 1800°C o incluso más, lo que los hace adecuados para materiales con puntos de fusión muy altos o requisitos de recocido especializados.

Hornos de recocido al vacío

Los hornos de vacío eliminan la atmósfera de la cámara para prevenir la oxidación y la contaminación. El enfoque aquí es menos en una temperatura máxima y más en crear un ambiente puro y asegurar una uniformidad de temperatura excepcional en toda la pieza de trabajo para evitar la distorsión.

El papel del material

En última instancia, la temperatura objetivo se establece por el punto de recristalización del material. Esta es la temperatura a la que las estructuras de grano distorsionadas creadas durante el trabajo en frío son reemplazadas por granos nuevos y libres de estrés. Diferentes metales y aleaciones tienen temperaturas de recristalización muy diferentes, lo que dicta el proceso requerido.

La ciencia del control y la uniformidad

Los hornos modernos se definen por su capacidad para controlar la temperatura con una precisión excepcional. El objetivo no es simplemente alcanzar una temperatura, sino gestionar todo el ciclo térmico de forma repetible.

Sistemas de control de precisión

Los hornos logran una alta precisión, a menudo dentro de ±1°C, utilizando sistemas de control avanzados. Estos típicamente involucran un controlador PID (Proporcional-Integral-Derivativo) autoajustable inteligente que ajusta continuamente la potencia a los elementos calefactores a través de un tiristor o módulo de estado sólido.

Perfiles de temperatura programados

El recocido es un proceso, no un estado único. Los hornos utilizan controladores de programa por partes que pueden almacenar y ejecutar curvas de proceso complejas. Esto permite a los operadores definir la tasa de aumento de temperatura (rampa), la duración a la temperatura máxima (mantenimiento) y la tasa de enfriamiento, todo ello crítico para lograr el resultado metalúrgico deseado.

Garantizar la uniformidad de la temperatura

El calentamiento desigual causa tensiones internas y deformación de la pieza de trabajo. Para evitar esto, los hornos a menudo se dividen en múltiples zonas de control de temperatura. Varios registradores de temperatura monitorean diferentes ubicaciones, asegurando la uniformidad en todo el horno, a menudo dentro de un rango de ±3°C a ±10°C.

Comprender las compensaciones y las preocupaciones de seguridad

Elegir un tipo de horno implica equilibrar los requisitos de rendimiento con la complejidad operativa y los protocolos de seguridad. Cada sistema presenta un conjunto único de consideraciones.

Hornos atmosféricos vs. de vacío

La elección entre una atmósfera controlada (como el hidrógeno) y el vacío depende de la sensibilidad del material a la oxidación y otros contaminantes. Los hornos de vacío proporcionan el ambiente más puro, pero pueden ser más complejos, mientras que los hornos atmosféricos están diseñados para interacciones químicas específicas.

Los riesgos de los hornos de hidrógeno

El hidrógeno es altamente efectivo como agente reductor, pero introduce riesgos de seguridad significativos. Es crucial prevenir cualquier fuga de hidrógeno al aire circundante, ya que esto puede provocar combustión espontánea y accidentes por explosión a altas temperaturas. Son obligatorios sistemas robustos de control de circuito de aire, agua y presión.

Impacto en la red eléctrica

Las altas demandas de energía de los hornos industriales pueden afectar la red eléctrica local. Para mitigar esto, algunos sistemas de calefacción incorporan componentes como un transformador magnético y un regulador de potencia, que ayudan a suavizar la carga eléctrica y reducir la contaminación de la red eléctrica.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por las demandas específicas de su material y el resultado deseado del ciclo de recocido.

- Si su enfoque principal es la temperatura máxima para aleaciones especiales: Es probable que sea necesario un horno de inducción, ya que es capaz de alcanzar 1800°C o más.

- Si su enfoque principal es procesar metales reactivos sin oxidación: Un horno de vacío ofrece el ambiente más limpio, priorizando la uniformidad de la temperatura para evitar la distorsión de la pieza.

- Si su enfoque principal es lograr una atmósfera reductora específica: Un horno de hidrógeno, con un máximo típico de 1600°C, es la herramienta correcta, pero exige un estricto cumplimiento de los protocolos de seguridad.

- Si su enfoque principal es la precisión y la repetibilidad para una calidad constante: Priorice un horno con un controlador de programa PID avanzado capaz de ejecutar curvas complejas de calentamiento y enfriamiento con una precisión de ±1°C.

En última instancia, seleccionar el horno adecuado consiste en hacer coincidir sus capacidades de temperatura específicas y sus sistemas de control con los requisitos precisos de su material y proceso.

Tabla resumen:

| Tipo de Horno | Temperatura Máxima Típica | Característica Clave |

|---|---|---|

| Horno de Hidrógeno | Hasta 1600°C | Previene la oxidación con una atmósfera reductora |

| Horno de Inducción | 1800°C o más | Calentamiento directo para materiales de alto punto de fusión |

| Horno de Vacío | Varía, enfoque en la uniformidad | Ambiente puro para prevenir contaminación y distorsión |

¿Tiene dificultades para seleccionar el horno de recocido adecuado para su material y perfil de temperatura específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio precisos, incluyendo hornos de recocido adaptados a sus necesidades exactas. Ya sea que requiera las temperaturas extremas de un horno de inducción, el ambiente limpio de un horno de vacío o la atmósfera específica de un sistema de hidrógeno, nuestros expertos le ayudarán a lograr el ciclo térmico perfecto para sus materiales.

Ofrecemos:

- Hornos con control PID avanzado para una precisión de ±1°C

- Sistemas que garantizan la uniformidad de la temperatura dentro de ±3°C a ±10°C

- Soluciones para materiales con puntos de recristalización desde aleaciones estándar hasta especialidades de alta temperatura

Permita que KINTEK mejore las capacidades de su laboratorio con soluciones de recocido confiables, precisas y seguras. Contacte a nuestros especialistas hoy mismo para una consulta personalizada para discutir sus requisitos específicos de recocido y encontrar el horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura