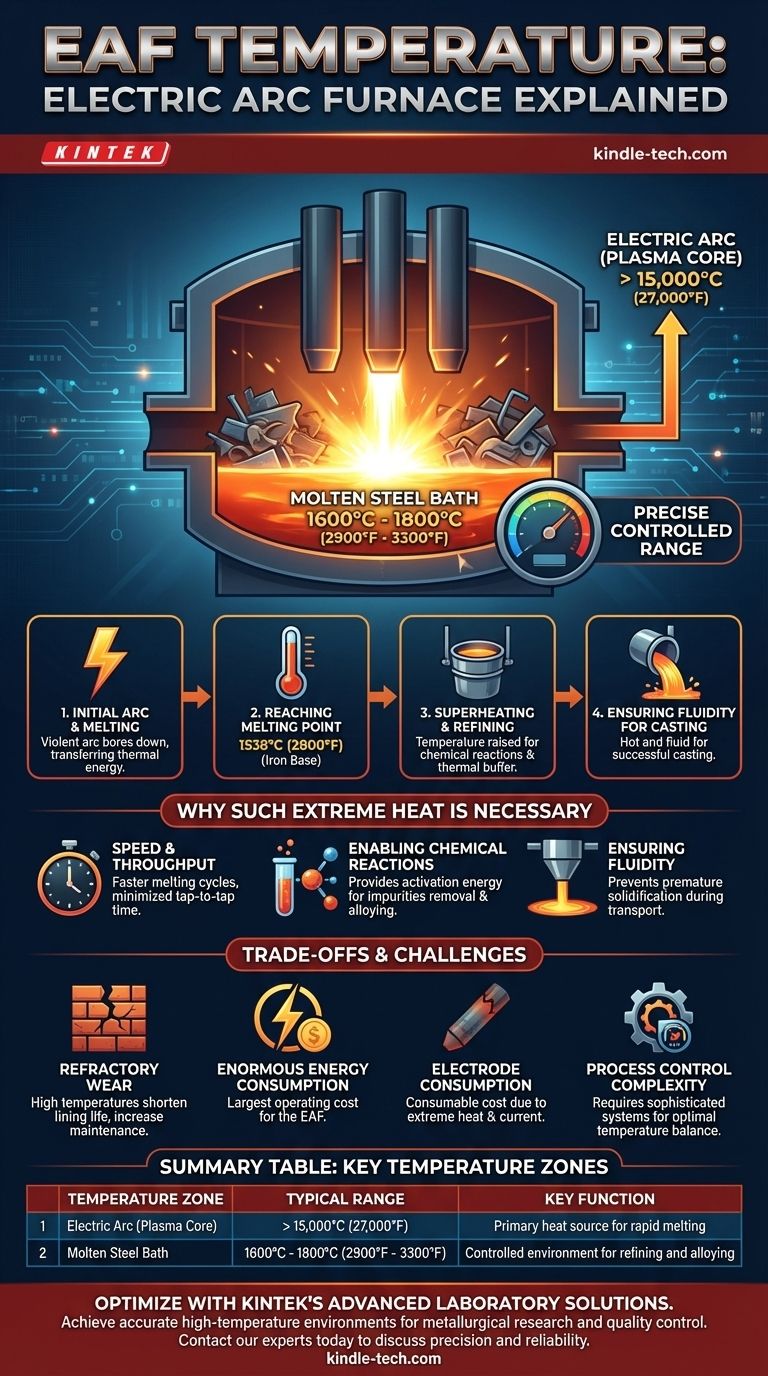

En un horno de arco eléctrico (EAF), la temperatura del baño de acero fundido se controla con precisión para operar en un rango de 1600°C a 1800°C (2900°F a 3300°F). Esto está significativamente por encima del punto de fusión del acero, lo que permite que se produzcan procesos críticos de refinado y aleación. El arco eléctrico en sí mismo, que genera este calor, es mucho más caliente, alcanzando temperaturas en su núcleo de plasma que pueden superar los 15.000°C (27.000°F).

Comprender la temperatura en un EAF no se trata de un solo número. Se trata de reconocer la diferencia entre el inmenso calor localizado del arco eléctrico y la temperatura cuidadosamente gestionada del baño de acero fundido, que es la variable clave para producir acero de calidad de manera eficiente.

El viaje hacia el acero fundido

El proceso dentro de un EAF es una secuencia cuidadosamente controlada de calentamiento intenso y refinado metalúrgico. La temperatura es la herramienta principal utilizada para impulsar cada etapa.

El arco inicial y la fusión

El proceso comienza cuando tres electrodos de grafito masivos se bajan a un horno lleno de chatarra. Una potente corriente eléctrica pasa a través de ellos, creando un brillante y violento arco eléctrico entre los electrodos y la chatarra. Este arco, como un rayo contenido, comienza a perforar instantáneamente, transfiriendo una enorme energía térmica y fundiendo el metal.

Alcanzando el punto de fusión

El punto de fusión base del hierro puro es aproximadamente 1538°C (2800°F). El EAF no solo debe alcanzar esta temperatura, sino superarla significativamente para asegurar que toda la chatarra se vuelva completamente líquida y para preparar el acero para los siguientes pasos.

Sobrecalentamiento y refinado del baño

Una vez que se ha formado una piscina fundida, o baño, el objetivo cambia de la simple fusión al refinado. La temperatura se eleva deliberadamente aún más, un proceso conocido como sobrecalentamiento. Esta temperatura más alta es esencial por dos razones: acelera las reacciones químicas necesarias para eliminar impurezas como el fósforo y el azufre, y proporciona el amortiguador térmico necesario para mantener el acero fundido durante el transporte y la colada posteriores.

Por qué es necesario un calor tan extremo

Operar muy por encima del punto de fusión del acero es una estrategia deliberada impulsada por las demandas de la siderurgia moderna. La alta temperatura no es solo un subproducto; es un requisito fundamental para el proceso.

Velocidad y rendimiento

Temperaturas más altas se traducen directamente en ciclos de fusión más rápidos. En un entorno de alta producción, minimizar el tiempo "de colada a colada" —la duración total de un ciclo de fabricación de acero— es fundamental para la viabilidad económica. El calor intenso acelera el trabajo.

Habilitación de reacciones químicas

Muchas reacciones de refinado esenciales son endotérmicas, lo que significa que requieren un aporte de energía para proceder. Las altas temperaturas dentro del EAF proporcionan la energía de activación necesaria para eliminar elementos no deseados y disolver aleaciones en el baño fundido, asegurando que el producto final cumpla con especificaciones químicas precisas.

Garantizar la fluidez para la colada

El acero fundido terminado debe ser sangrado del horno y transportado en una cuchara a una máquina de colada continua. Durante este tiempo, naturalmente perderá calor. El sobrecalentamiento inicial asegura que el acero permanezca suficientemente caliente y fluido para ser colado con éxito sin una solidificación prematura.

Comprendiendo las compensaciones y los desafíos

La gestión de estas temperaturas extremas crea una serie de desafíos operativos y compensaciones económicas significativas.

Desgaste del refractario

El revestimiento interior del horno, hecho de ladrillos refractarios resistentes al calor, está bajo un asalto constante del calor intenso y las reacciones químicas. Temperaturas de operación más altas acortan drásticamente la vida útil de este revestimiento, lo que representa un costo importante de mantenimiento y una fuente de tiempo de inactividad.

Enorme consumo de energía

Crear y mantener un arco eléctrico de esta magnitud requiere una vasta cantidad de energía eléctrica. La energía es a menudo el costo operativo más grande para un EAF, lo que hace que el control de la temperatura y las estrategias de calentamiento eficientes sean primordiales.

Consumo de electrodos

Los electrodos de grafito no son permanentes. Se consumen lentamente durante el proceso debido a las temperaturas extremas y la alta corriente eléctrica. Este consumo es un costo operativo directo que debe gestionarse cuidadosamente.

Complejidad del control de procesos

El objetivo no es simplemente el calor máximo, sino el calor óptimo. El sobrecalentamiento desperdicia electricidad y daña el horno, mientras que el subcalentamiento puede llevar a un lote de acero fallido con la composición incorrecta o problemas de colada. Esto requiere sistemas de sensores sofisticados y controles de proceso automatizados para mantener el baño dentro de una ventana de temperatura precisa.

Lo que nos dice la temperatura

Elegir la lente adecuada para ver la temperatura del EAF es clave para comprender su función en el proceso de fabricación de acero.

- Si su enfoque principal es la física: La clave es el propio arco de plasma, que puede superar los 15.000°C y actúa como la fuente de calor localizada increíblemente eficiente.

- Si su enfoque principal es la metalurgia: La temperatura crucial es la del baño de acero fundido, típicamente controlada entre 1600°C y 1800°C para permitir el refinado y lograr la química final.

- Si su enfoque principal es la eficiencia operativa: El desafío central es equilibrar la necesidad de un alto sobrecalentamiento (para velocidad y calidad) con los costos directos del consumo de energía y el desgaste del refractario.

En última instancia, la temperatura es la palanca principal que un operador de EAF utiliza para controlar la velocidad, la calidad y el costo de la fabricación de acero.

Tabla resumen:

| Zona de temperatura | Rango típico | Función clave |

|---|---|---|

| Arco eléctrico (núcleo de plasma) | > 15.000°C (27.000°F) | Fuente de calor principal para una fusión rápida |

| Baño de acero fundido | 1600°C - 1800°C (2900°F - 3300°F) | Entorno controlado para refinado y aleación |

Optimice sus procesos metalúrgicos con las soluciones de laboratorio avanzadas de KINTEK.

Comprender el control preciso de la temperatura es fundamental para la producción eficiente de acero y las pruebas de materiales. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos y sistemas de control de temperatura, diseñados para satisfacer las rigurosas demandas de la investigación metalúrgica y el control de calidad.

Nuestros productos le ayudan a:

- Lograr entornos de alta temperatura precisos y consistentes

- Mejorar la eficiencia y la repetibilidad del proceso

- Reducir los costos operativos mediante un rendimiento fiable

Ya sea que esté involucrado en la producción de acero, el desarrollo de materiales o la investigación industrial, KINTEK tiene la experiencia y el equipo para apoyar sus objetivos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden aportar precisión y fiabilidad a sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las normas de seguridad de laboratorio para calentar sustancias? Protocolos esenciales para prevenir accidentes

- ¿Cuál es el mecanismo de un horno de mufla? Domine el calentamiento preciso y sin contaminantes

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos

- ¿Cuál es la temperatura máxima de un horno de mufla? Una guía de 1100°C a 1800°C

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes