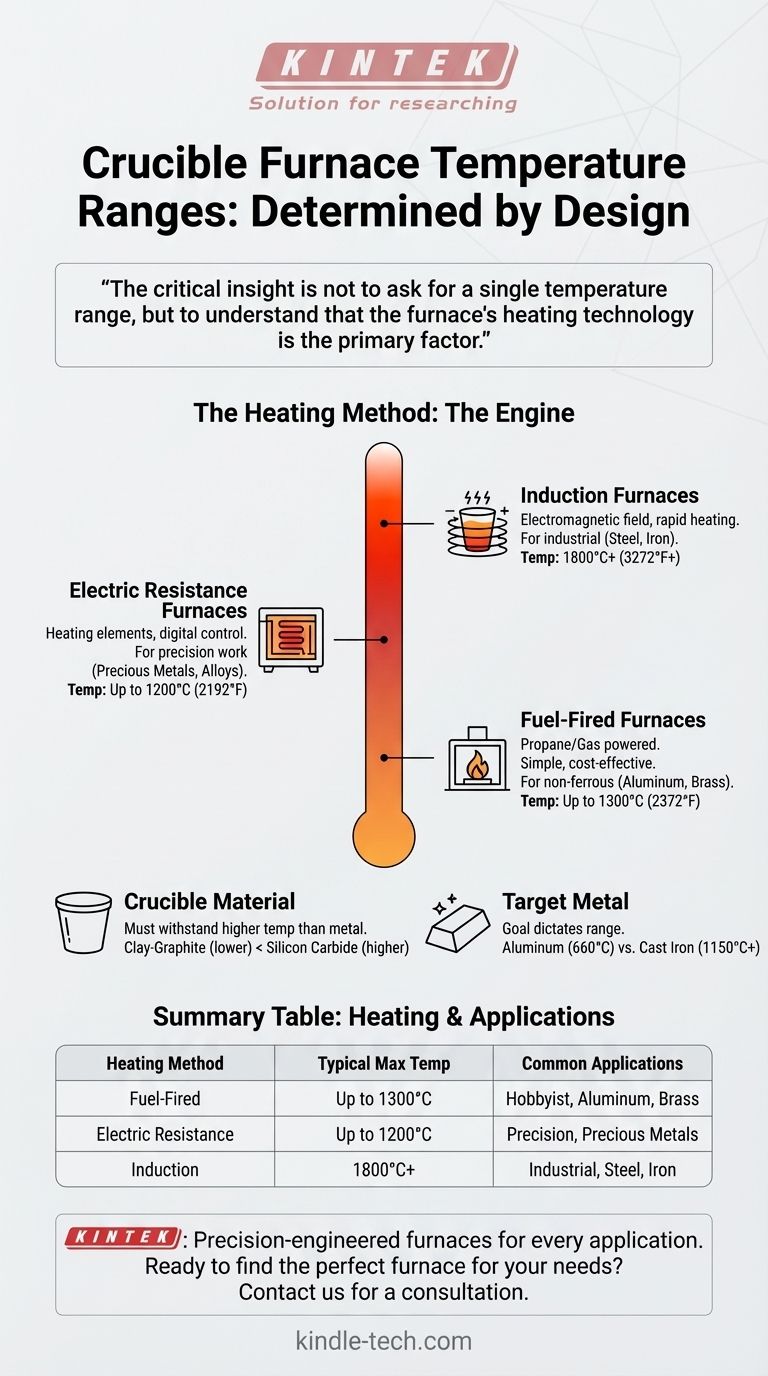

Los hornos de crisol operan en un amplio espectro de temperaturas, y el rango específico está determinado completamente por el diseño del horno y el método de calentamiento. Los modelos más simples alimentados por combustible, utilizados por aficionados, pueden operar alrededor de 1100 °C (2000 °F), mientras que los hornos de inducción industriales avanzados pueden superar los 1800 °C (3272 °F) para fundir materiales como acero y hierro.

La idea clave no es preguntar por un único rango de temperatura, sino comprender que la tecnología de calentamiento del horno —ya sea combustible, resistencia eléctrica o inducción— es el factor principal que dicta su temperatura máxima y, por lo tanto, los tipos de metal que puede fundir con éxito.

¿Qué determina la temperatura de un horno de crisol?

La temperatura máxima de un horno no es un número arbitrario; es el resultado de su diseño central, desde la forma en que genera calor hasta los materiales utilizados en su construcción. Comprender estos factores es clave para seleccionar la herramienta adecuada para el trabajo.

El método de calentamiento: El motor del horno

El factor más importante es cómo el horno genera calor. Hay tres métodos principales.

Hornos alimentados por combustible: Estos hornos, generalmente alimentados por propano o gas natural, son comunes para aficionados y pequeñas fundiciones. Son relativamente simples y rentables, pero ofrecen un control de temperatura menos preciso. Su rango es generalmente adecuado para metales no ferrosos como aluminio, latón y bronce, alcanzando a menudo hasta 1300 °C (2372 °F).

Hornos de resistencia eléctrica: Utilizan elementos calefactores, muy parecidos a un horno de cerámica, para generar calor. Ofrecen un excelente control de la temperatura, a menudo gestionado por un controlador PID digital. Esto los hace ideales para aplicaciones que requieren precisión, como trabajar con metales preciosos o aleaciones específicas. Típicamente operan en un rango de hasta 1200 °C (2192 °F), con modelos especializados alcanzando temperaturas más altas.

Hornos de inducción: Representando el nivel más alto de rendimiento, los hornos de inducción no utilizan un elemento calefactor externo. En cambio, una potente bobina crea un fuerte campo electromagnético que calienta directa y rápidamente el metal conductor dentro del crisol. Este método es increíblemente eficiente y es el estándar para aplicaciones industriales que involucran acero y hierro, capaz de alcanzar 1800 °C (3272 °F) o más.

El material del crisol: El eslabón más débil

El crisol en sí es un factor limitante crítico. Debe ser capaz de soportar una temperatura significativamente más alta que el punto de fusión del metal que contiene.

Usar un crisol por encima de su temperatura nominal provocará una rápida degradación y un fallo catastrófico. Los materiales comunes incluyen arcilla-grafito para metales no ferrosos de menor temperatura y carburo de silicio o cerámicas avanzadas para aplicaciones de mayor temperatura.

El metal objetivo: El objetivo del proceso

El rango de temperatura que necesita está definido en última instancia por el metal que desea fundir.

Un horno debe ser capaz de superar cómodamente el punto de fusión del metal objetivo para garantizar una carga completamente líquida y vertible. Por ejemplo, fundir aluminio (660 °C / 1220 °F) tiene requisitos muy diferentes a los de fundir hierro fundido (1150 - 1200 °C / 2100 - 2200 °F).

Comprender las compensaciones

Elegir un horno implica equilibrar el rendimiento, el costo y la complejidad. Ningún tipo es el mejor para cada situación.

Costo frente a rendimiento

Existe una correlación directa entre el costo y la capacidad de temperatura. Los hornos alimentados por combustible son el punto de entrada más asequible, mientras que los hornos de inducción industriales representan una inversión de capital significativa.

Control frente a simplicidad

Los hornos de resistencia eléctrica ofrecen una precisión de "configurar y olvidar", lo cual es invaluable para aleaciones sensibles. Los hornos alimentados por combustible requieren más habilidad del operador para gestionar la mezcla de combustible/aire y mantener una temperatura estable.

Infraestructura y seguridad

Cada tipo de horno tiene requisitos únicos. Los modelos alimentados por combustible requieren una ventilación adecuada para los gases de combustión y un almacenamiento seguro del combustible. Los hornos de resistencia eléctrica e inducción de alta potencia exigen una infraestructura eléctrica significativa que puede no estar disponible en un taller estándar.

Tomar la decisión correcta para su aplicación

Para seleccionar el horno correcto, comience por identificar su objetivo principal y los materiales con los que trabajará.

- Si su enfoque principal es la fundición de metales para aficionados (aluminio, latón): Un horno alimentado por propano ofrece la solución más accesible y rentable para alcanzar las temperaturas requeridas.

- Si su enfoque principal es el trabajo de precisión con metales preciosos o aleaciones de grado de laboratorio: Un horno de resistencia eléctrica proporciona el control de temperatura y el entorno limpio inigualables que necesita.

- Si su enfoque principal es la fundición industrial o de gran volumen de acero y hierro: Un horno de inducción es la única opción práctica, ya que proporciona las temperaturas extremas y las altas tasas de fusión necesarias para la producción.

Al alinear la tecnología del horno con su material y objetivos específicos, garantizará una operación de fundición eficiente, segura y exitosa.

Tabla de resumen:

| Método de calentamiento | Temperatura máxima típica | Aplicaciones comunes |

|---|---|---|

| Alimentado por combustible (Propano/Gas) | Hasta 1300 °C (2372 °F) | Fundición para aficionados, aluminio, latón, bronce |

| Resistencia eléctrica | Hasta 1200 °C (2192 °F) | Trabajo de precisión, metales preciosos, aleaciones de laboratorio |

| Inducción | 1800 °C+ (3272 °F+) | Acero industrial, hierro, fundición de gran volumen |

¿Listo para encontrar el horno de crisol perfecto para sus metales y requisitos de fundición específicos?

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio con hornos diseñados con precisión para cada aplicación, desde talleres de aficionados hasta fundiciones industriales. Nuestros expertos le ayudarán a seleccionar el horno ideal basándose en sus metales objetivo, el rango de temperatura deseado y los objetivos operativos.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestros hornos confiables y de alto rendimiento pueden mejorar su eficiencia y seguridad en la fundición.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué se seleccionan los crisoles de carbono vítreo para la corrosión de sales fundidas a alta temperatura? Logre una precisión de datos inigualable

- ¿Qué papel juega un crisol de alúmina durante la calcinación de LLZTBO? Garantiza alta pureza a 800°C

- ¿Por qué se utiliza el grafito en la fabricación de crisoles refractarios? Para un rendimiento superior de fusión a alta temperatura

- ¿Es necesario precalentar un crisol? El paso crítico para prevenir fallos catastróficos

- ¿Qué papel juegan los crisoles de cerámica en el pretratamiento del electrolito de estado sólido LLZO? Garantiza la pureza y la integridad química

- ¿Qué papel juegan los crisoles de grafito de alta pureza en la investigación de la corrosión por sales fundidas? Garantice la precisión de grado reactor

- ¿Por qué se seleccionan crisoles y espaciadores de mulita para la síntesis de composites a base de Si2N2O? Garantizar la pureza y la estabilidad

- ¿Por qué se prefieren los crisoles de grafito de baja porosidad para la corrosión a alta temperatura? Garantizar la contención de metales líquidos