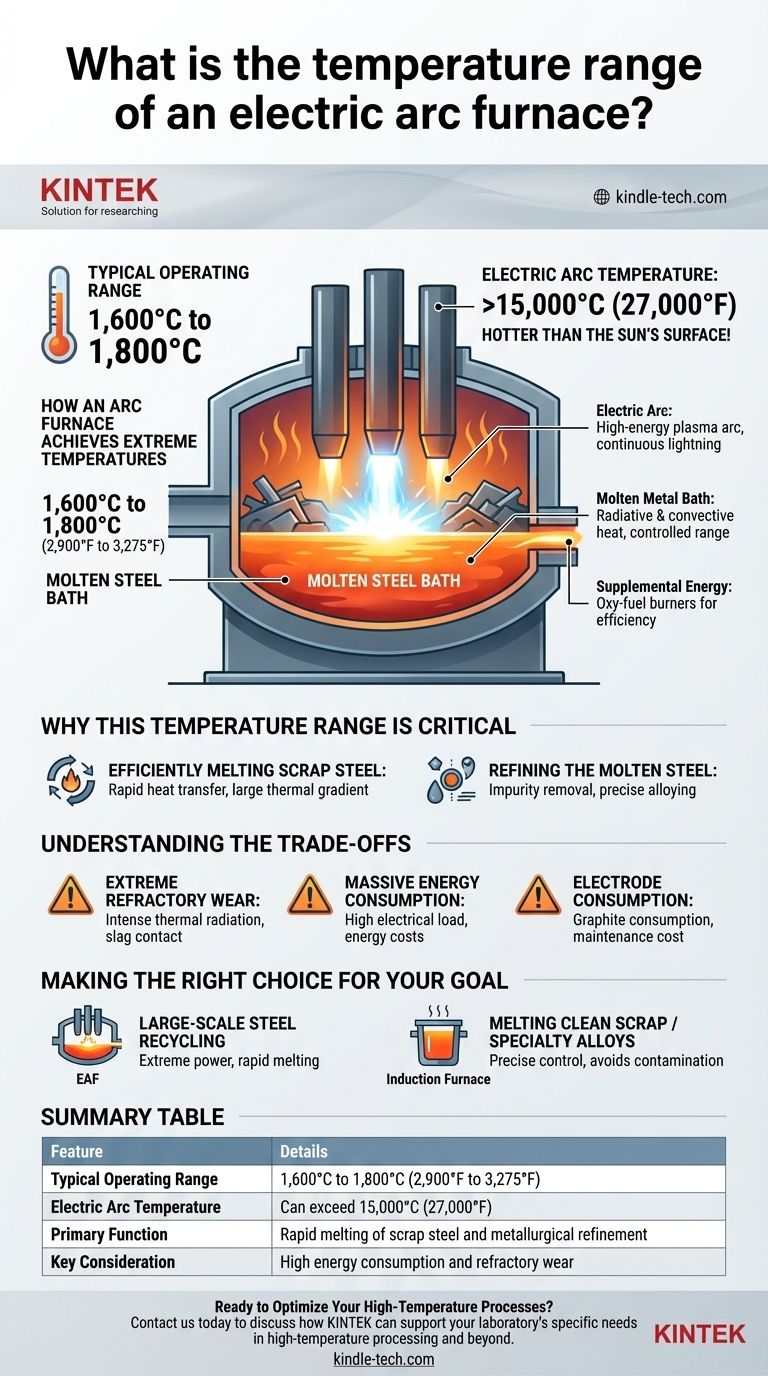

En la práctica, un horno de arco eléctrico (EAF) opera con una temperatura del baño de acero fundido que generalmente oscila entre 1.600 °C y 1.800 °C (2.900 °F y 3.275 °F). Si bien el arco eléctrico en sí puede alcanzar temperaturas muchas veces superiores, este rango operativo es el objetivo crítico para fundir chatarra de acero y realizar el refinado metalúrgico.

La inmensa temperatura de un arco eléctrico no es solo un número; es la característica fundamental que permite el funcionamiento del horno. Esta potencia térmica es lo que permite a un EAF fundir rápidamente grandes volúmenes de chatarra de acero sólida, una tarea que exige una concentración de energía increíble.

Cómo un Horno de Arco Eléctrico Alcanza Temperaturas Extremas

Un EAF genera calor a través de un mecanismo fundamentalmente diferente al de un horno de combustión o inducción convencional. El proceso se basa en la creación de un arco de plasma controlado y de alta energía.

El Arco Eléctrico en Sí Mismo

La fuente de calor principal es un arco eléctrico sostenido, que es esencialmente un rayo continuo. Este arco se forma entre grandes electrodos de grafito y la carga metálica (la chatarra de acero) dentro del horno.

Este proceso ioniza los gases circundantes, creando una columna de plasma donde las temperaturas pueden superar local y momentáneamente los 15.000 °C (27.000 °F). Esto es mucho más caliente que la superficie del sol.

El Baño de Metal Fundido

El intenso calor radiante y convectivo del arco se transfiere directamente a la chatarra metálica, provocando su fusión. El objetivo no es calentar todo el horno a 15.000 °C, sino utilizar la energía concentrada del arco para crear y mantener un pozo de acero fundido.

La temperatura de este baño fundido se controla cuidadosamente para que esté justo por encima del punto de fusión del acero (alrededor de 1.500 °C) para asegurar que esté completamente líquido y facilitar los procesos de refinado. El objetivo operativo típico es de 1.600 °C a 1.800 °C.

Fuentes de Energía Suplementarias

Para mejorar la eficiencia y acelerar la fusión, la mayoría de los EAF modernos también utilizan energía química. Se utilizan quemadores de oxicombustible para inyectar oxígeno y gas natural, creando fuentes de calor secundarias que ayudan a fundir la chatarra en áreas a las que el arco no puede llegar fácilmente.

Por Qué Este Rango de Temperatura Es Crítico

El rango de temperatura específico de un EAF está dictado por la física de la fabricación de acero. Operar dentro de esta ventana es esencial tanto para la fusión como para el control de calidad.

Fusión Eficiente de Chatarra de Acero

La función principal de un EAF es el reciclaje. Debe ser capaz de fundir toneladas de chatarra de acero sólida y fría de manera rápida y fiable. Operar a temperaturas significativamente superiores al punto de fusión del acero crea un gran gradiente térmico, lo que impulsa una rápida transferencia de calor y fusión.

Refinado del Acero Fundido

Una vez que el acero está fundido, la alta temperatura facilita reacciones metalúrgicas cruciales. Permite la eliminación de impurezas como el fósforo y el azufre y posibilita la adición precisa de elementos de aleación (como cromo, níquel o manganeso) para producir grados específicos de acero.

Comprender las Compensaciones

Lograr y contener estas temperaturas presenta importantes desafíos de ingeniería y operativos.

Desgaste Extremo de los Refractarios

El recipiente de un EAF está revestido con ladrillos especializados resistentes al calor conocidos como refractarios. La intensa radiación térmica del arco y el contacto con la escoria y el acero fundidos provocan la degradación de este revestimiento con el tiempo. La gestión del desgaste de los refractarios es una preocupación principal de mantenimiento y un coste operativo importante.

Enorme Consumo de Energía

Mantener un arco eléctrico de esta magnitud requiere una enorme cantidad de energía eléctrica. Un EAF es a menudo la carga eléctrica más grande en su región y ejerce una inmensa demanda sobre la red eléctrica. Los costes energéticos son un factor dominante en la viabilidad económica del horno.

Consumo de Electrodos

Los electrodos de grafito no son permanentes. La punta del electrodo se consume lentamente por el calor extremo y la corriente eléctrica del arco. El reemplazo de estos electrodos grandes y costosos es otro coste operativo significativo e inevitable.

Tomar la Decisión Correcta para Su Objetivo

El perfil de temperatura de un horno determina su aplicación ideal. Comprender esto ayuda a aclarar por qué existen diferentes tecnologías para diferentes tareas metalúrgicas.

- Si su enfoque principal es el reciclaje de acero a gran escala: El EAF es la opción superior porque su temperatura de arco extrema proporciona la potencia bruta necesaria para fundir rápidamente toneladas de chatarra no preparada.

- Si su enfoque principal es fundir chatarra limpia o producir aleaciones especiales de alta pureza: Un horno de inducción puede ser más adecuado. Aunque también alcanza altas temperaturas (hasta 1.800 °C o más), su método de calentamiento inductivo ofrece un control más preciso y evita la contaminación por carbono de los electrodos de grafito.

En última instancia, la capacidad de temperatura de cualquier horno es un reflejo directo del trabajo metalúrgico específico para el que fue diseñado.

Tabla Resumen:

| Característica | Detalles |

|---|---|

| Rango Operativo Típico | 1.600 °C a 1.800 °C (2.900 °F a 3.275 °F) |

| Temperatura del Arco Eléctrico | Puede superar los 15.000 °C (27.000 °F) |

| Función Principal | Fusión rápida de chatarra de acero y refinado metalúrgico |

| Consideración Clave | Alto consumo de energía y desgaste de refractarios |

¿Listo para optimizar sus procesos a alta temperatura?

Elegir el equipo adecuado es fundamental para una producción de metales eficiente y rentable. KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles adaptados a aplicaciones industriales y de investigación exigentes. Ya sea que esté explorando tecnologías de hornos o necesite suministros fiables para su laboratorio, nuestra experiencia puede ayudarle a lograr resultados superiores.

Contáctenos hoy para analizar cómo KINTEK puede apoyar las necesidades específicas de su laboratorio en procesamiento a alta temperatura y más allá.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?