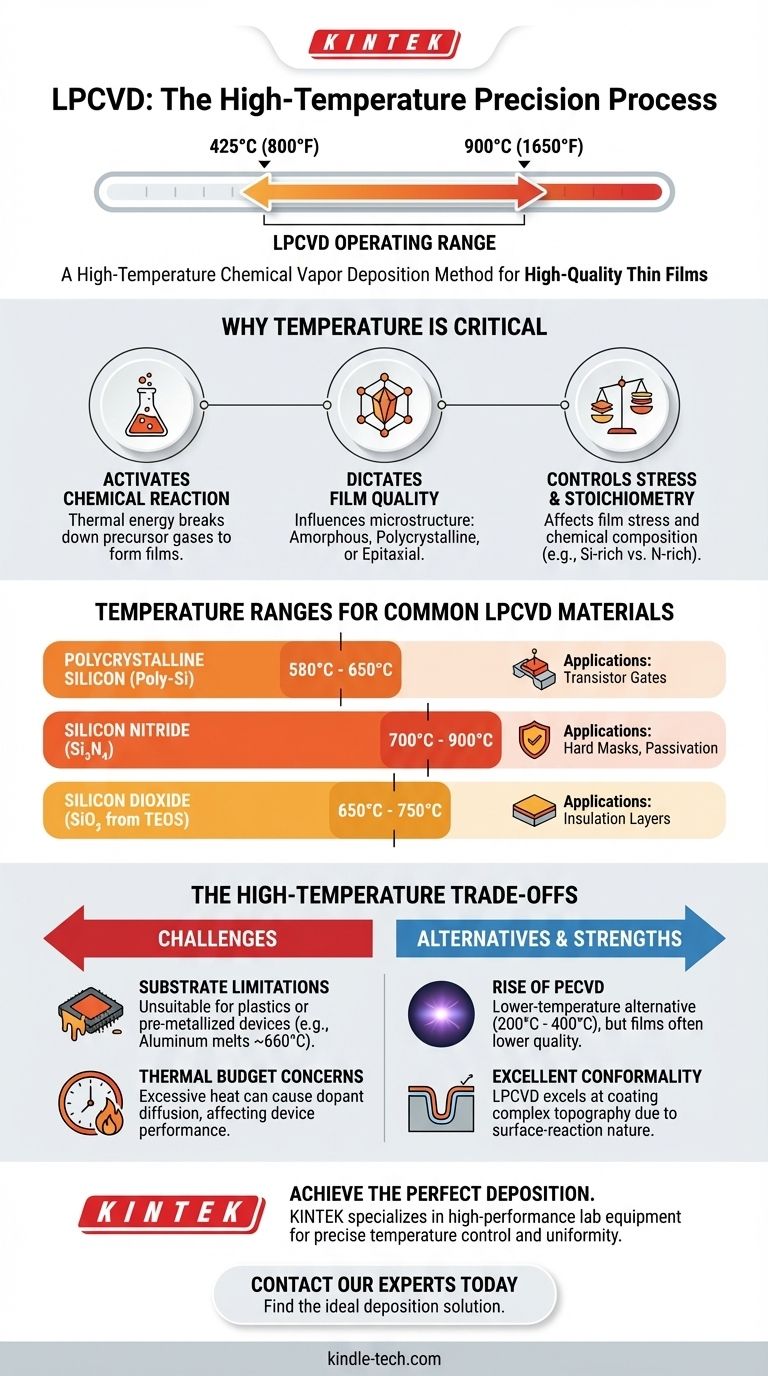

En resumen, la deposición química de vapor a baja presión (LPCVD) es un proceso de alta temperatura que opera en un amplio espectro, típicamente entre 425°C y 900°C (aproximadamente 800°F a 1650°F). La temperatura precisa no es arbitraria; está dictada por el material específico que se está depositando, ya que esta energía térmica es necesaria para impulsar las reacciones químicas que forman la película delgada deseada.

La alta temperatura de operación de LPCVD es tanto su mayor fortaleza como su principal limitación. Este calor es esencial para producir películas excepcionalmente puras y uniformes, pero también restringe los tipos de materiales y dispositivos subyacentes que pueden soportar el proceso.

Por qué la temperatura es el parámetro crítico

La temperatura es el principal control en un proceso LPCVD. Gobierna directamente la cinética de la reacción, lo que a su vez determina las propiedades finales del material depositado.

Activando la reacción química

LPCVD se basa en la energía térmica para descomponer los gases precursores y proporcionar la "energía de activación" para que reaccionen en la superficie del sustrato. Sin suficiente calor, la deposición sería imposiblemente lenta o no ocurriría en absoluto.

Dictando la calidad de la película

La temperatura influye directamente en la microestructura final de la película. Por ejemplo, depositar silicio a diferentes temperaturas puede producir silicio amorfo (no cristalino), silicio policristalino (muchos cristales pequeños) o silicio epitaxial (un solo cristal).

Controlando la tensión y la estequiometría de la película

La temperatura también afecta la tensión intrínseca de la capa depositada y su composición química (estequiometría). Para un material como el nitruro de silicio (Si₃N₄), una temperatura incorrecta puede conducir a una película rica en silicio o rica en nitrógeno, alterando sus propiedades eléctricas y mecánicas.

Rangos de temperatura para materiales LPCVD comunes

La temperatura requerida varía significativamente dependiendo de la estabilidad química de los gases precursores y de la película final deseada.

Polisilicio (Poly-Si)

Esta es una de las películas LPCVD más comunes, utilizada ampliamente en la fabricación de semiconductores para las compuertas de transistores. Típicamente se deposita en un rango de 580°C a 650°C.

Nitruro de silicio (Si₃N₄)

Utilizado como máscara dura, capa de pasivación o aislante, el nitruro de silicio estequiométrico estándar requiere temperaturas mucho más altas. El rango típico es de 700°C a 900°C.

Dióxido de silicio (SiO₂)

La temperatura para depositar dióxido de silicio, u óxido, depende en gran medida del precursor. El uso de un precursor TEOS permite la deposición a temperaturas más bajas, alrededor de 650°C a 750°C, mientras que otros métodos pueden requerir temperaturas superiores a 900°C.

Comprendiendo las ventajas y desventajas de la alta temperatura

La dependencia del calor elevado crea claras ventajas, pero también impone limitaciones significativas que todo ingeniero debe considerar.

Limitaciones del sustrato

La limitación más obvia es la capacidad del sustrato para soportar el calor. LPCVD no es adecuado para plásticos u otros polímeros. Además, no se puede realizar en obleas que ya han sido procesadas con metales de bajo punto de fusión como el aluminio (punto de fusión ~660°C).

Preocupaciones sobre el presupuesto térmico

En la fabricación de dispositivos de varios pasos, cada paso de alta temperatura consume parte del "presupuesto térmico". El calor excesivo puede hacer que los dopantes previamente implantados se difundan fuera de sus regiones previstas, lo que podría arruinar el dispositivo. Esto obliga a los ingenieros de procesos a secuenciar cuidadosamente los pasos de fabricación.

El auge de las alternativas

Debido a estas limitaciones, se desarrollaron técnicas de deposición a baja temperatura. La más común es la CVD asistida por plasma (PECVD), que utiliza un plasma rico en energía en lugar de solo calor para impulsar las reacciones, lo que le permite operar a una temperatura mucho más baja de 200°C a 400°C. La desventaja es que las películas PECVD suelen tener una densidad y pureza más bajas que sus contrapartes LPCVD.

Tomar la decisión correcta para su objetivo

La selección de un proceso de deposición requiere equilibrar la necesidad de calidad de la película con las limitaciones térmicas de su dispositivo.

- Si su enfoque principal es la máxima calidad, pureza y uniformidad de la película: LPCVD suele ser la opción superior, siempre que su sustrato y las capas de dispositivo existentes puedan tolerar el calor.

- Si trabaja con sustratos sensibles a la temperatura o dispositivos completamente metalizados: Debe buscar alternativas de baja temperatura como PECVD o Deposición de Capa Atómica (ALD).

- Si necesita una excelente cobertura sobre topografías de superficie complejas: La naturaleza limitada por la reacción superficial de LPCVD, impulsada por su alta temperatura, la convierte en una candidata ideal para crear películas altamente conformes.

Comprender el papel de la temperatura le permite seleccionar el método de deposición que se alinea perfectamente con sus requisitos de material y las limitaciones de fabricación.

Tabla resumen:

| Material | Rango de temperatura LPCVD típico | Aplicaciones comunes |

|---|---|---|

| Polisilicio (Poly-Si) | 580°C - 650°C | Compuertas de transistores |

| Nitruro de silicio (Si₃N₄) | 700°C - 900°C | Máscaras duras, Pasivación |

| Dióxido de silicio (SiO₂ de TEOS) | 650°C - 750°C | Capas aislantes |

Logre la deposición perfecta para su aplicación. El proceso LPCVD de alta temperatura es fundamental para producir películas delgadas excepcionalmente puras, uniformes y conformes, esenciales para aplicaciones avanzadas de semiconductores e investigación. Sin embargo, seleccionar el equipo adecuado es primordial para su éxito.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, atendiendo las necesidades precisas de los laboratorios. Nuestra experiencia garantiza que tenga la tecnología de horno adecuada para mantener el control de temperatura preciso y la uniformidad requerida para procesos LPCVD exitosos.

Analicemos sus requisitos específicos de material y sustrato. Contacte a nuestros expertos hoy para encontrar la solución de deposición ideal para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación