No existe un espesor único para la deposición química de vapor (CVD). El espesor de una película CVD no es una propiedad inherente, sino un parámetro de proceso altamente controlado, capaz de producir capas que van desde un solo estrato de átomos (ångstroms) hasta recubrimientos protectores gruesos (decenas de micrómetros o más). Este vasto rango es precisamente la razón por la cual la CVD es una técnica de fabricación tan versátil y ampliamente utilizada.

La conclusión principal es que la Deposición Química de Vapor (CVD) no se define por un espesor específico, sino por su excepcional controlabilidad. El espesor final es una elección de ingeniería deliberada determinada completamente por los parámetros del proceso y la aplicación deseada, desde la nanoelectrónica hasta los recubrimientos protectores de alta resistencia.

¿Qué determina el espesor de la película CVD?

El espesor final de un recubrimiento CVD es el resultado directo de varias variables de proceso interconectadas. Dominar estas variables permite la ingeniería precisa de la película para cumplir con los requisitos de rendimiento específicos.

El papel de la duración del proceso

El factor más sencillo es el tiempo. En general, permitir que el proceso de deposición se ejecute durante un período más largo dará como resultado una película más gruesa a medida que se deposita más material sobre el sustrato.

Impacto del flujo de gas precursor

La tasa y concentración de los gases precursores introducidos en la cámara de reacción influyen directamente en la tasa de crecimiento. Un mayor flujo de gases reactivos generalmente proporciona más material para la reacción química, lo que lleva a una deposición más rápida y una película más gruesa en un tiempo determinado.

La influencia de la temperatura y la presión

La temperatura y la presión son críticas para controlar la cinética de la reacción química. Las temperaturas más altas pueden aumentar la tasa de reacción, lo que lleva a un crecimiento más rápido de la película. Sin embargo, las condiciones óptimas varían mucho según los productos químicos específicos y las propiedades de la película deseadas.

El método CVD específico utilizado

Los diferentes tipos de CVD están optimizados para diferentes resultados. Por ejemplo, la CVD asistida por plasma (PECVD) puede lograr altas tasas de deposición a temperaturas más bajas, mientras que una técnica relacionada como la deposición de capas atómicas (ALD) construye la película capa atómica por capa, ofreciendo una precisión inigualable para películas ultradelgadas.

El espectro de aplicaciones CVD por espesor

La capacidad de controlar el espesor en muchos órdenes de magnitud permite que la CVD se utilice en un conjunto increíblemente diverso de aplicaciones.

Películas ultradelgadas (Ångstroms a nanómetros)

En el extremo más delgado del espectro, la CVD se utiliza para crear películas que tienen solo unos pocos átomos de espesor. Este nivel de control es esencial en la industria de los semiconductores para la fabricación de los óxidos de puerta y las capas de interconexión en los microchips.

Películas delgadas (nanómetros a micrómetros)

Este es un rango común para muchas aplicaciones industriales. Los ejemplos incluyen recubrimientos duros y resistentes al desgaste en herramientas de corte, recubrimientos ópticos antirreflectantes en lentes y capas conductoras o aislantes en componentes electrónicos.

Películas gruesas (micrómetros y más allá)

Para aplicaciones que exigen una protección robusta, la CVD puede producir recubrimientos mucho más gruesos. Estos se utilizan a menudo para proporcionar resistencia a la corrosión en entornos químicos hostiles o para crear barreras térmicas en componentes utilizados en entornos de alta temperatura como los motores a reacción.

Comprender las compensaciones

Si bien la CVD es muy versátil, la elección de un espesor objetivo implica equilibrar varias consideraciones prácticas.

Espesor vs. costo y tiempo

La relación es simple: las películas más gruesas tardan más en depositarse. Esto aumenta directamente el tiempo de funcionamiento de equipos costosos y el consumo de gases precursores, lo que lleva a un mayor costo por pieza.

Espesor vs. estrés interno

A medida que una película se vuelve más gruesa, se puede acumular estrés interno dentro del material. Si no se maneja adecuadamente, este estrés puede provocar defectos como agrietamiento, descamación o delaminación, lo que hace que el recubrimiento falle.

Uniformidad en formas complejas

Si bien la CVD es un proceso sin línea de visión excelente para recubrir superficies complejas, lograr un espesor perfectamente uniforme se vuelve más desafiante a medida que aumenta el espesor objetivo, especialmente en geometrías intrincadas.

Tomar la decisión correcta para su objetivo

El espesor óptimo de CVD está dictado completamente por las necesidades de su aplicación.

- Si su enfoque principal es la electrónica avanzada o los dispositivos cuánticos: Aprovechará la capacidad de la CVD para producir películas ultradelgadas de alta pureza con precisión a nivel de ångstrom.

- Si su enfoque principal es la resistencia al desgaste mecánico o a la corrosión: Requerirá un recubrimiento más grueso y robusto en el rango de micrómetros para garantizar la durabilidad.

- Si su enfoque principal son las propiedades ópticas o electrónicas generales: Probablemente trabajará en el rango de decenas de nanómetros a unos pocos micrómetros, equilibrando el rendimiento con el costo de fabricación.

En última instancia, el espesor de un recubrimiento CVD es un potente parámetro de diseño que usted controla.

Tabla resumen:

| Objetivo de la aplicación | Rango de espesor típico de CVD | Características clave |

|---|---|---|

| Electrónica avanzada / Dispositivos cuánticos | Ångstroms a Nanómetros (< 100 nm) | Ultra-delgado, precisión a nivel atómico, alta pureza |

| Recubrimientos ópticos / Electrónica general | Nanómetros a Micrómetros (100 nm - 10 µm) | Equilibra rendimiento, uniformidad y costo |

| Resistencia al desgaste/corrosión / Barreras térmicas | Micrómetros y más allá (> 10 µm) | Grueso, robusto y duradero para entornos hostiles |

¿Listo para diseñar el espesor de recubrimiento CVD perfecto para su proyecto?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para lograr una Deposición Química de Vapor precisa y confiable. Ya sea que su investigación demande películas delgadas a nivel atómico para semiconductores o recubrimientos duraderos y gruesos para componentes industriales, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el desarrollo de su proceso CVD y ayudarlo a optimizar el espesor de la película para obtener resultados superiores.

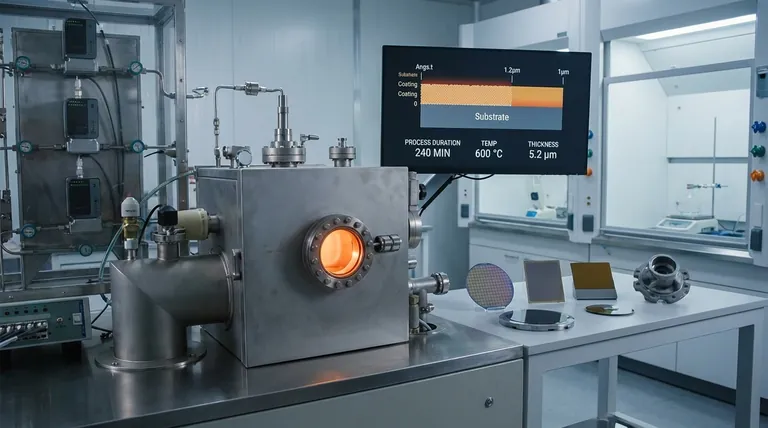

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura