En resumen, el proceso de película delgada es la técnica fundamental en la fabricación de semiconductores para depositar capas hipersutiles y controladas con precisión de diversos materiales sobre una oblea de silicio. No es un método único, sino una familia de técnicas sofisticadas que construyen sistemáticamente las complejas estructuras multicapa que forman transistores y circuitos integrados. Todo el proceso se lleva a cabo en un vacío o ambiente controlado para garantizar una pureza y precisión absolutas.

El desafío central en la fabricación de semiconductores es construir estructuras tridimensionales microscópicas. La deposición de película delgada proporciona los "bloques de construcción" esenciales al agregar materiales capa por capa, y la elección de la técnica —principalmente PVD, CVD o ALD— está dictada por la precisión, el material y el costo requeridos para esa capa específica.

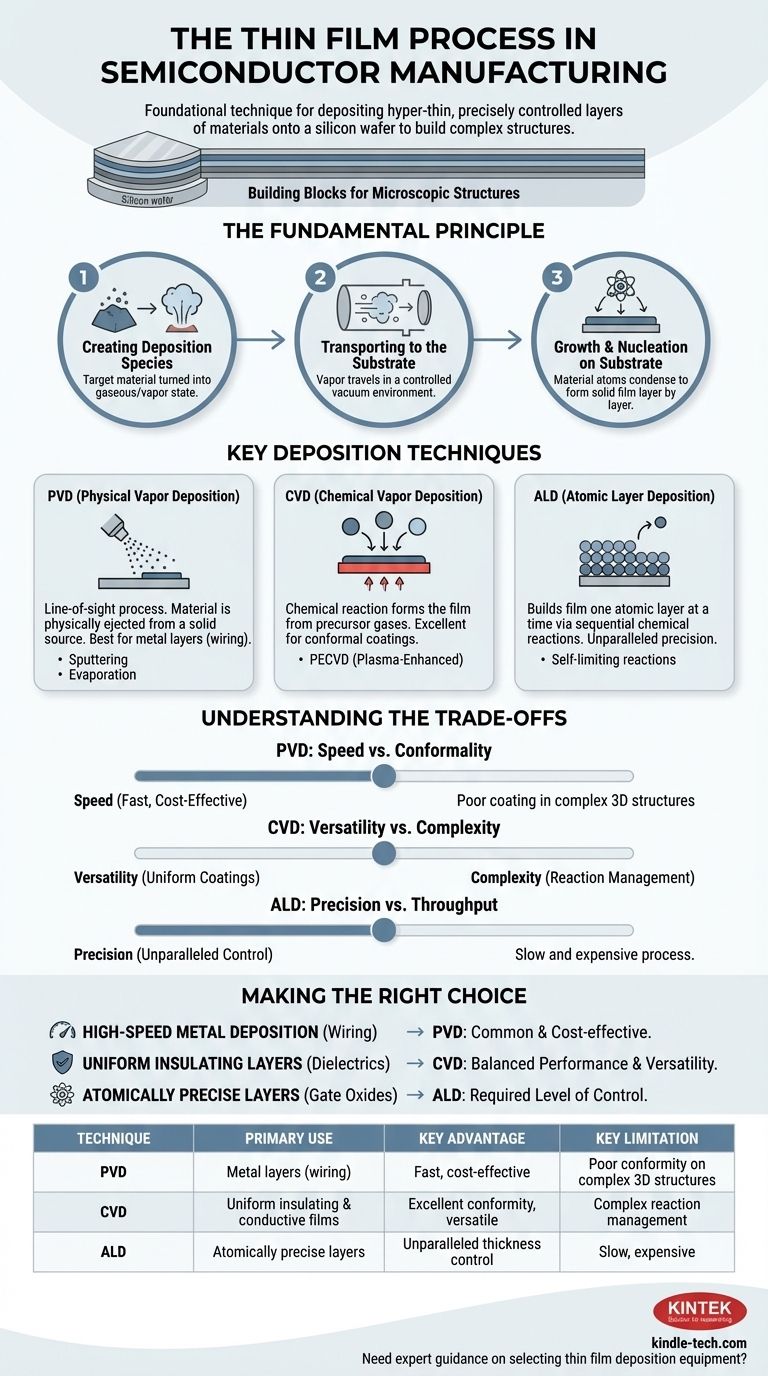

El Principio Fundamental del Crecimiento de Película Delgada

Antes de examinar las técnicas específicas, es crucial comprender que toda deposición de película delgada sigue el mismo principio de tres etapas. Este proceso universal es la base para crear cada capa en un chip moderno.

Etapa 1: Creación de Especies de Deposición

El proceso comienza creando una fuente del material deseado en estado gaseoso o de vapor. Este "material objetivo" puede liberarse de una fuente sólida mediante evaporación o pulverización catódica (sputtering), o puede introducirse como un gas precursor reactivo.

Etapa 2: Transporte al Sustrato

Una vez que el material está en estado de vapor, debe transportarse a la superficie de la oblea de silicio (el sustrato). Esto ocurre dentro de una cámara de vacío altamente controlada para evitar la contaminación por partículas no deseadas o gases atmosféricos.

Etapa 3: Crecimiento y Nucleación en el Sustrato

Cuando los átomos o moléculas del material llegan a la superficie de la oblea, se condensan y comienzan a formar una película sólida. Este proceso de crecimiento, conocido como nucleación, acumula la capa de material capa por capa hasta alcanzar el espesor deseado.

Técnicas de Deposición Clave Explicadas

Si bien el principio central es el mismo, el método utilizado para crear y transportar el material define la técnica específica. Los tres métodos más críticos en la fabricación de semiconductores son la Deposición Física de Vapor (PVD), la Deposición Química de Vapor (CVD) y la Deposición de Capa Atómica (ALD).

Deposición Física de Vapor (PVD)

PVD es un proceso de "línea de visión". Piense en ello como una técnica de pintura en aerosol a escala atómica.

El material se expulsa físicamente de una fuente sólida (el objetivo) y viaja en línea recta para recubrir la oblea. Esto se realiza típicamente mediante pulverización catódica (sputtering) (bombardeando el objetivo con iones) o evaporación (calentando el objetivo hasta que se vaporiza).

Deposición Química de Vapor (CVD)

CVD se basa en una reacción química para formar la película. Se introduce uno o más gases precursores reactivos en una cámara que contiene la oblea.

Cuando estos gases alcanzan la superficie calentada de la oblea, reaccionan y se descomponen, dejando una película sólida del material deseado. Una variante común es la CVD mejorada por Plasma (PECVD), que utiliza plasma para impulsar la reacción a temperaturas más bajas.

Deposición de Capa Atómica (ALD)

ALD es el método más preciso disponible, construyendo la película literalmente una sola capa atómica a la vez.

El proceso utiliza una secuencia de reacciones químicas autocontroladas. Se pulsa un gas precursor en la cámara, recubriendo toda la superficie con exactamente una capa de moléculas. Cualquier exceso se purga y se introduce un segundo gas para reaccionar con la primera capa, completando la película atómica. Este ciclo se repite cientos o miles de veces.

Comprender las Compensaciones (Trade-offs)

Ningún método de deposición es perfecto para cada aplicación. Los ingenieros eligen la herramienta adecuada para el trabajo basándose en un conjunto claro de compensaciones entre velocidad, precisión y costo.

PVD: Velocidad frente a Conformidad

PVD suele ser rápido y relativamente económico, lo que lo hace ideal para depositar capas metálicas para el cableado (interconexiones). Sin embargo, debido a que es un proceso de línea de visión, tiene dificultades para recubrir uniformemente el interior de trincheras profundas y estrechas y otras estructuras 3D complejas.

CVD: Versatilidad frente a Complejidad

CVD es muy versátil y excelente para crear recubrimientos conformes uniformes sobre topografías complejas. Se utiliza para muchas películas dieléctricas (aislantes) y conductoras diferentes. La principal compensación es la complejidad de gestionar las reacciones químicas para evitar impurezas en la película final.

ALD: Precisión frente a Rendimiento (Throughput)

ALD ofrece un control inigualable sobre el espesor y la uniformidad de la película, lo que lo hace esencial para crear los óxidos de puerta ultrafinos y otras capas críticas en transistores avanzados. Su principal inconveniente es que es un proceso extremadamente lento y costoso, reservado solo para capas donde la precisión absoluta no es negociable.

Tomar la Decisión Correcta para su Aplicación

La selección de un proceso de película delgada es una decisión de ingeniería crítica impulsada enteramente por el objetivo de una capa específica dentro del dispositivo semiconductor.

- Si su enfoque principal es la deposición de metal de alta velocidad para cableado: PVD es la opción más común y rentable.

- Si su enfoque principal es crear capas aislantes de alta calidad y uniformes: CVD y sus variantes como PECVD ofrecen el mejor equilibrio entre rendimiento y versatilidad.

- Si su enfoque principal es construir capas de precisión atómica para transistores de vanguardia: ALD es la única técnica que proporciona el nivel de control requerido.

En última instancia, dominar la interacción de estas técnicas de deposición es lo que permite el progreso incesante de la electrónica moderna.

Tabla Resumen:

| Técnica | Uso Principal | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Capas metálicas para cableado (interconexiones) | Rápido, rentable | Poca conformidad en estructuras 3D complejas |

| CVD (Deposición Química de Vapor) | Películas aislantes y conductoras uniformes | Excelente conformidad, versátil | Gestión compleja de reacciones |

| ALD (Deposición de Capa Atómica) | Capas de precisión atómica (p. ej., óxidos de puerta) | Control de espesor y uniformidad inigualables | Lento, costoso |

¿Necesita orientación experta sobre la selección del equipo de deposición de película delgada adecuado para su laboratorio de semiconductores? KINTEK se especializa en equipos y consumibles de laboratorio de alta precisión, proporcionando soluciones adaptadas a sus requisitos específicos de PVD, CVD o ALD. Nuestra experiencia garantiza que logre una uniformidad, pureza y rendimiento óptimos de la capa para la fabricación de semiconductores de vanguardia. Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar las necesidades de fabricación avanzada de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es el recubrimiento CVD de sólidos en un lecho fluidizado? Logre recubrimientos uniformes en polvos a granel

- ¿Qué gases se utilizan en el proceso CVD? Una guía sobre precursores y gases portadores

- ¿Por qué se prefieren los precursores metalorgánicos para DLI-MOCVD? Clave para recubrimientos metalúrgicos a baja temperatura

- ¿Cuáles son las ventajas de utilizar un sistema de deposición química de vapor a baja presión (LPCVD) para recubrimientos de HfC?

- ¿Qué es la deposición física química de vapor? Una guía de PVD vs. CVD para el recubrimiento de película delgada

- ¿Qué es la construcción y el funcionamiento de la deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Cuál es el proceso de LPCVD? Dominando la deposición de películas delgadas de alta pureza y uniformidad

- ¿Qué es la nueva tecnología de deposición química de vapor? Innovaciones en pureza, control y rendimiento