No existe un único tiempo y temperatura para el tratamiento térmico. Los parámetros correctos se determinan completamente por dos factores: el material específico que se está tratando y las propiedades finales deseadas. Por ejemplo, el proceso para hacer que el acero sea más blando para el mecanizado es fundamentalmente diferente del proceso para hacerlo extremadamente duro y resistente al desgaste.

El tratamiento térmico no es una receta única, sino una familia de procesos térmicos controlados. El tiempo, la temperatura y la velocidad de enfriamiento específicos se eligen con precisión para manipular la microestructura interna del material, logrando así un conjunto objetivo de propiedades mecánicas como dureza, tenacidad o ductilidad.

Los factores centrales: Material y resultado deseado

Para determinar los parámetros correctos del tratamiento térmico, primero debe definir su material y su objetivo. Estas dos variables dictan cada paso posterior del proceso.

Factor 1: La composición del material

La composición química de una aleación metálica dicta sus temperaturas críticas de transformación. Para el acero, el contenido de carbono es el elemento más significativo que influye en cómo responde al calor.

Un acero para herramientas con alto contenido de carbono tendrá diferentes temperaturas críticas y requerirá un proceso diferente al de un acero estructural con bajo contenido de carbono. Consulte siempre la hoja de datos específica del material para conocer sus diagramas de transformación (como las curvas TTT o CCT) que guían estas decisiones.

Factor 2: La propiedad mecánica deseada

El "por qué" detrás de su tratamiento térmico es la pregunta más importante. Como señalan las referencias, los objetivos pueden variar ampliamente, y cada objetivo corresponde a un proceso diferente.

¿Está tratando de aliviar tensiones internas por soldadura, aumentar la dureza superficial para la resistencia al desgaste o mejorar la ductilidad para una operación de conformado? Cada uno de estos resultados requiere un ciclo térmico único.

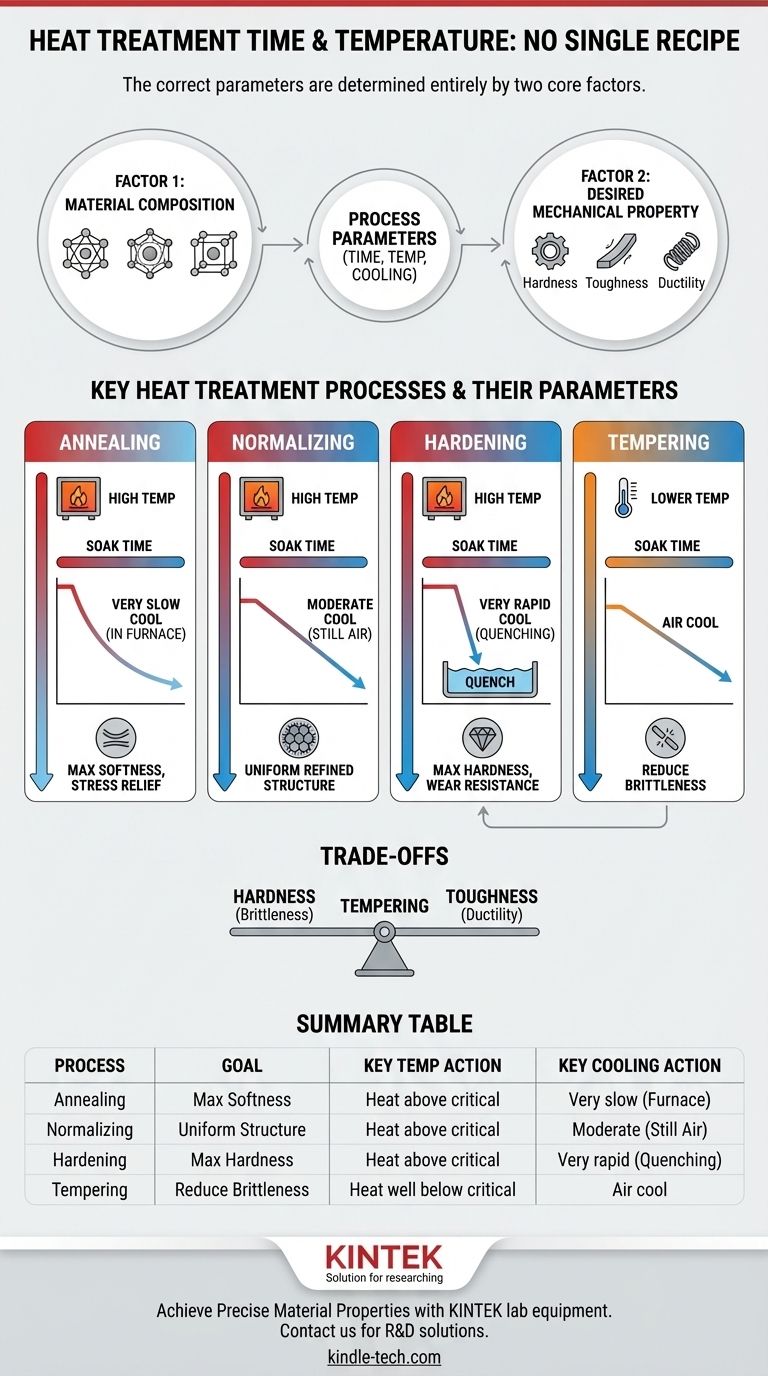

Procesos clave de tratamiento térmico y sus parámetros

A continuación se presentan los procesos de tratamiento térmico más comunes para el acero, que ilustran cómo se ajustan el tiempo y la temperatura para lograr diferentes resultados.

Recocido: Para máxima suavidad y alivio de tensiones

El recocido se utiliza para hacer que un material sea lo más blando y dúctil posible, a menudo para mejorar su maquinabilidad.

El proceso implica calentar el acero justo por encima de su temperatura crítica superior, mantenerlo allí el tiempo suficiente para que toda la pieza alcance esa temperatura (llamado "remojo"), y luego enfriarlo muy lentamente, a menudo dejándolo dentro del horno mientras se enfría.

Normalizado: Para una estructura uniforme y refinada

El normalizado a menudo se realiza después de procesos de trabajo en caliente como el forjado para crear una estructura de grano más uniforme y refinada.

Esto implica calentar el acero a una temperatura similar a la del recocido, pero luego la pieza se enfría en aire quieto. Esta velocidad de enfriamiento más rápida produce un material ligeramente más duro y resistente que una pieza recocida.

Temple (Endurecimiento): Para máxima resistencia y resistencia al desgaste

El temple se utiliza para hacer que el acero sea significativamente más duro y más quebradizo.

El acero se calienta por encima de su temperatura crítica y luego se enfría muy rápidamente en un proceso llamado temple (enfriamiento brusco). El medio de temple (agua, salmuera, aceite o incluso aire) se elige en función del tipo de acero y la velocidad de enfriamiento necesaria para lograr la dureza total.

Revenido: Para reducir la fragilidad

Una pieza templada a menudo es demasiado frágil para un uso práctico. El revenido es un proceso secundario que se realiza después del temple para recuperar algo de tenacidad.

La pieza templada se recalienta a una temperatura mucho más baja, muy por debajo de su punto crítico, y se mantiene durante un tiempo específico. La temperatura exacta de revenido determina el equilibrio final entre dureza y tenacidad; una temperatura más alta da como resultado una pieza más blanda pero más tenaz.

Comprender las compensaciones

El tratamiento térmico es un juego de compromisos. Mejorar una propiedad, como la dureza, a menudo se produce a expensas de otra, como la tenacidad.

La compensación entre dureza y fragilidad

La principal compensación en el tratamiento del acero es entre la dureza y la tenacidad. El proceso de temple que crea una dureza extrema también crea una fragilidad extrema.

El revenido es el paso esencial utilizado para negociar este compromiso, sacrificando algo de dureza para obtener la tenacidad necesaria y evitar que la pieza se rompa en servicio.

El impacto del tamaño y la geometría de la pieza

Una pieza gruesa y pesada requiere un "tiempo de remojo" más largo a la temperatura objetivo para asegurar que el núcleo se caliente por completo. Un remojo insuficiente dará como resultado un tratamiento térmico desigual.

Además, el temple rápido puede hacer que las piezas delgadas o complejas se deformen, se distorsionen o incluso se agrieten debido a tensiones térmicas desiguales.

Tomar la decisión correcta para su objetivo

Siempre comience con el resultado deseado. El objetivo dicta el proceso, que a su vez dicta el tiempo, la temperatura y la velocidad de enfriamiento.

- Si su enfoque principal es la maquinabilidad y el alivio de tensiones: El recocido es su proceso, definido por un enfriamiento muy lento desde una temperatura alta.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: El temple (enfriamiento brusco) seguido de revenido es la secuencia de dos pasos requerida.

- Si su enfoque principal es refinar la estructura del grano después de la formación: El normalizado es una opción rentable que utiliza el enfriamiento por aire para equilibrar la resistencia y la ductilidad.

- Si su enfoque principal es reducir la fragilidad en una pieza templada: El revenido es un paso posterior al temple obligatorio, donde la temperatura se elige con precisión para lograr la tenacidad ideal.

En última instancia, seleccionar el tiempo y la temperatura correctos requiere que primero comprenda el cambio metalúrgico que tiene la intención de crear.

Tabla de resumen:

| Proceso | Objetivo | Acción de temperatura clave | Acción de enfriamiento clave |

|---|---|---|---|

| Recocido | Máxima suavidad, alivio de tensiones | Calentar por encima de la temperatura crítica | Muy lento (en el horno) |

| Normalizado | Estructura de grano uniforme y refinada | Calentar por encima de la temperatura crítica | Moderado (en aire quieto) |

| Temple | Máxima dureza, resistencia al desgaste | Calentar por encima de la temperatura crítica | Muy rápido (temple brusco) |

| Revenido | Reducir la fragilidad después del temple | Calentar muy por debajo de la temperatura crítica | Enfriar al aire |

Logre propiedades de material precisas con KINTEK

Navegar por las complejidades de los parámetros de tratamiento térmico es fundamental para el rendimiento de su producto. Ya sea que su objetivo sea la máxima dureza, la mejora de la ductilidad o el alivio de tensiones, el equipo de laboratorio adecuado es esencial para desarrollar y validar sus procesos térmicos.

KINTEK se especializa en hornos, estufas y consumibles de laboratorio de alta calidad que proporcionan el control preciso de la temperatura y el calentamiento uniforme que exige su I+D de tratamiento térmico. Nuestro equipo ayuda a los metalúrgicos, científicos de materiales e ingenieros de fabricación a replicar con precisión los procesos industriales a escala de laboratorio, asegurando que su producto final cumpla con las especificaciones exactas.

Permítanos ayudarle a optimizar sus ciclos de tratamiento térmico.

Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y encontrar la solución de laboratorio perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué se entiende por deposición física de vapor? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Se derrite el oro en un horno? Elegir el equipo adecuado para una fusión limpia y eficiente

- ¿Cuál es el propósito del tratamiento térmico de los metales? Lograr una resistencia, dureza y tenacidad óptimas

- ¿Qué indica una unión soldada por capilaridad sobrecalentada? Señales de un proceso de soldadura por capilaridad fallido

- ¿Es posible soldar acero inoxidable con soldadura fuerte? Una guía para superar la barrera de óxido

- ¿Cuáles son las aplicaciones del endurecimiento por inducción? Aumente la durabilidad de los componentes para piezas automotrices e industriales

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cómo afecta la temperatura de sinterización al tamaño de partícula? La clave para controlar la microestructura