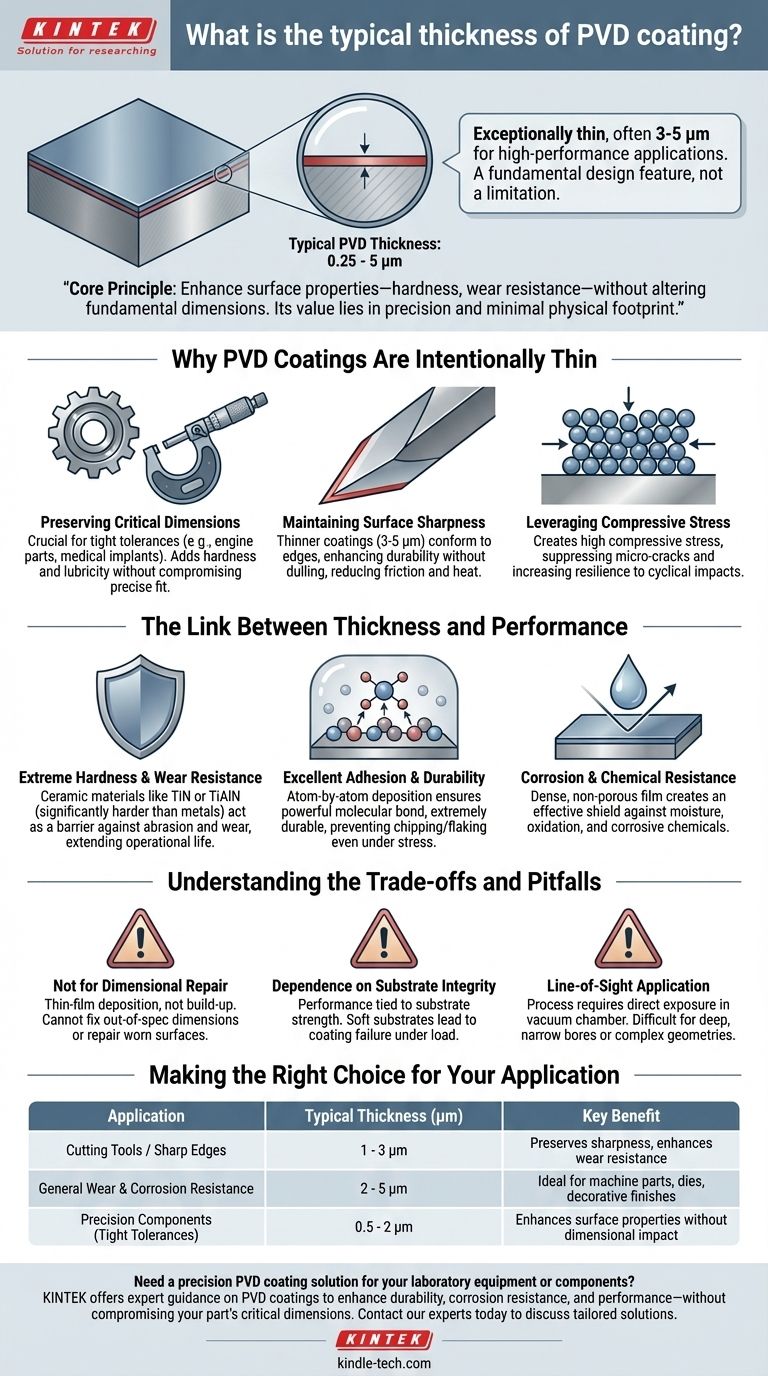

En la práctica, el espesor típico de un recubrimiento PVD es excepcionalmente delgado, generalmente oscilando entre 0,25 y 5 micras (µm). Para muchas aplicaciones de alto rendimiento, como las herramientas de corte, el recubrimiento a menudo se mantiene entre 3 y 5 micras. Este espesor microscópico no es una limitación, sino una característica de diseño fundamental de la tecnología.

El principio central de la Deposición Física de Vapor (PVD) es mejorar las propiedades superficiales de un componente, como la dureza y la resistencia al desgaste, sin alterar sus dimensiones fundamentales, su agudeza o su integridad mecánica. Su valor reside en su precisión y su mínima huella física.

Por qué los recubrimientos PVD son intencionalmente delgados

El espesor microscópico de los recubrimientos PVD es una razón principal para su adopción en la ingeniería de precisión. Permite la mejora de la superficie a nivel molecular mientras se preserva la intención de diseño original de la pieza.

Preservación de las dimensiones críticas

Para componentes con tolerancias ajustadas, como piezas de motor, implantes médicos o moldes de precisión, cualquier cambio significativo en las dimensiones puede provocar fallos.

Un recubrimiento de solo unas pocas micras añade una dureza superficial extrema y lubricidad sin comprometer el ajuste preciso y la función del componente.

Mantenimiento de la agudeza de la superficie

Las referencias señalan que los recubrimientos más delgados son cruciales para las herramientas de corte. Esto se debe a que un recubrimiento grueso redondearía un filo de corte afilado, aumentando la fricción y el calor, al tiempo que reduciría la eficiencia de corte.

Una capa de PVD de 3 a 5 micras es lo suficientemente delgada como para adaptarse perfectamente a un filo afilado, mejorando su durabilidad sin embotarlo. Esto resulta en una mayor vida útil de la herramienta y cortes más limpios.

Aprovechamiento del estrés compresivo

El proceso PVD crea una capa con alta tensión de compresión. Esto significa que las moléculas del recubrimiento están densamente empaquetadas, empujándose eficazmente entre sí.

Esta tensión interna ayuda a suprimir la formación y el crecimiento de microfisuras en la superficie, haciendo que el componente sea más resistente a los impactos cíclicos que se encuentran en procesos como el fresado.

La relación entre el espesor y el rendimiento

Incluso con un espesor de unas pocas micras, un recubrimiento PVD altera drásticamente la superficie funcional de un componente. Las mejoras en el rendimiento son un resultado directo del material depositado y del fuerte enlace que forma.

Dureza extrema y resistencia al desgaste

Los recubrimientos PVD suelen ser materiales cerámicos como el Nitruro de Titanio (TiN) o el Nitruro de Titanio y Aluminio (TiAlN), que son significativamente más duros que la mayoría de los metales.

Esta capa delgada y dura actúa como una barrera, protegiendo el sustrato subyacente de la abrasión, la fricción y el desgaste, prolongando así la vida útil del componente.

Excelente adhesión y durabilidad

El recubrimiento se deposita en una cámara de vacío, átomo por átomo, asegurando un potente enlace molecular con el sustrato.

A diferencia del chapado, que puede astillarse o descascarillarse, un recubrimiento PVD aplicado correctamente es extremadamente duradero y permanece adherido incluso bajo un estrés significativo y ciclos térmicos. Las temperaturas de aplicación relativamente bajas (250°C - 750°C) también previenen el daño térmico o la distorsión del material base.

Resistencia a la corrosión y a los productos químicos

La película depositada es densa y no porosa, creando un escudo eficaz contra la humedad, la oxidación y muchos productos químicos corrosivos. Este es un beneficio clave para los componentes utilizados en entornos hostiles.

Comprendiendo las compensaciones y los inconvenientes

Aunque son muy eficaces, los recubrimientos PVD tienen limitaciones específicas que son críticas para comprender su aplicación exitosa.

No apto para reparación dimensional

El PVD es un proceso de deposición de película delgada, no un proceso de acumulación. No se puede utilizar para corregir dimensiones fuera de especificación, rellenar arañazos o reparar superficies desgastadas. El sustrato debe estar en su estado final y acabado antes del recubrimiento.

Dependencia de la integridad del sustrato

El rendimiento del recubrimiento está fundamentalmente ligado a la resistencia del material que lo subyace. Aplicar un recubrimiento PVD muy duro a un sustrato blando no evitará el fallo bajo cargas pesadas.

Si el material base se deforma, el delgado recubrimiento cerámico se agrietará y fallará. El sustrato debe proporcionar la resistencia fundamental.

Aplicación por línea de visión

El proceso PVD funciona según el principio de línea de visión. Esto significa que las superficies deben estar directamente expuestas al material fuente dentro de la cámara de vacío para ser recubiertas.

Los orificios profundos y estrechos o las geometrías internas complejas pueden ser muy difíciles o imposibles de recubrir uniformemente, lo cual es una consideración clave durante la fase de diseño.

Tomando la decisión correcta para su aplicación

El espesor ideal del recubrimiento está determinado enteramente por la función y las demandas operativas del componente.

- Si su enfoque principal son las herramientas de corte o los bordes afilados: Opte por un recubrimiento más delgado (1-3 µm) para preservar la agudeza de la cuchilla mientras obtiene una resistencia significativa al desgaste.

- Si su enfoque principal es la resistencia general al desgaste y la corrosión: Un espesor estándar (2-5 µm) es típicamente ideal para piezas de máquinas, troqueles y acabados decorativos donde la agudeza máxima no es la principal preocupación.

- Si su enfoque principal son los componentes de precisión con tolerancias ajustadas: Utilice el recubrimiento más delgado y eficaz posible (0,5-2 µm) para mejorar las propiedades de la superficie sin afectar las dimensiones críticas de la pieza.

En última instancia, la tecnología PVD ofrece su mayor valor al añadir una inmensa durabilidad superficial con casi ningún cambio dimensional.

Tabla resumen:

| Aplicación | Espesor Típico (µm) | Beneficio Clave |

|---|---|---|

| Herramientas de Corte / Bordes Afilados | 1 - 3 µm | Preserva la agudeza, mejora la resistencia al desgaste |

| Resistencia General al Desgaste y la Corrosión | 2 - 5 µm | Ideal para piezas de máquinas, troqueles y acabados decorativos |

| Componentes de Precisión (Tolerancias Ajustadas) | 0.5 - 2 µm | Mejora las propiedades de la superficie sin impacto dimensional |

¿Necesita una solución de recubrimiento PVD de precisión para su equipo o componentes de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ofreciendo orientación experta en recubrimientos PVD para mejorar la durabilidad, la resistencia a la corrosión y el rendimiento, sin comprometer las dimensiones críticas de su pieza. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones PVD personalizadas pueden extender la vida útil y la fiabilidad de sus herramientas y componentes de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones