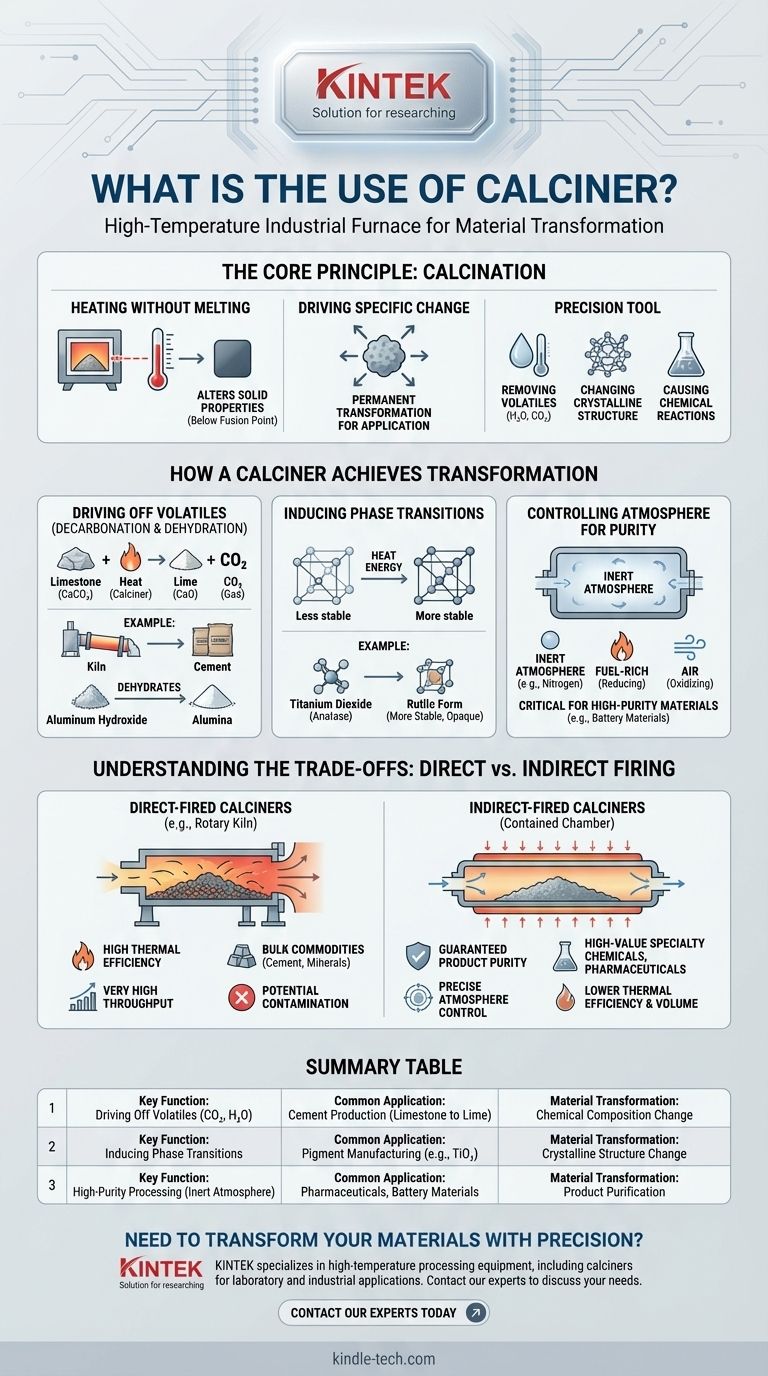

En esencia, un calcinador es un horno industrial de alta temperatura utilizado para calentar materiales sólidos e inducir una reacción química o transformación física. La característica definitoria de la calcinación es que este calentamiento ocurre a una temperatura inferior al punto de fusión del material, alterando fundamentalmente sus propiedades sin convertirlo en líquido.

El propósito principal de un calcinador no es solo calentar un material, sino transformarlo. Es una herramienta de precisión para eliminar sustancias volátiles como el agua y el CO₂, cambiar la estructura cristalina de un material o provocar una reacción química específica.

¿Qué es la calcinación? El principio fundamental

La calcinación es una de las técnicas de procesamiento térmico más fundamentales utilizadas en la industria pesada, desde plantas de cemento hasta la fabricación de productos químicos especializados. Comprender el principio es clave para comprender la máquina.

Calentamiento sin fusión

El proceso mantiene intencionalmente las temperaturas por debajo del punto de fusión del material. Esto es crucial porque el objetivo es alterar el sólido en sí, no fundirlo para darle una nueva forma a partir de un estado líquido.

Este calentamiento controlado permite cambios precisos a nivel molecular o cristalino.

El objetivo: Impulsar un cambio específico

La razón para calcinar un material es lograr un resultado específico y deseable. No se trata solo de secar; se trata de forzar una transformación permanente que haga que el material sea adecuado para su próxima aplicación.

Cómo un calcinador logra esta transformación

Un calcinador utiliza una combinación de alta temperatura, tiempo de residencia controlado y un ambiente atmosférico específico para forzar el cambio deseado. Las transformaciones más comunes se dividen en algunas categorías clave.

Eliminación de volátiles (descarbonatación y deshidratación)

Este es el uso más común de la calcinación. El calor proporciona la energía necesaria para romper los enlaces químicos y eliminar los componentes en forma de gas.

Un ejemplo clásico es en la producción de cemento, donde la piedra caliza (carbonato de calcio, CaCO₃) se calienta en un calcinador para eliminar el dióxido de carbono (CO₂). Esto la transforma en cal (óxido de calcio, CaO), un ingrediente principal en el cemento.

De manera similar, la calcinación se utiliza para eliminar el agua químicamente ligada (deshidratación) de materiales como el hidróxido de aluminio para producir alúmina de alta pureza.

Inducción de transiciones de fase

Algunos materiales pueden existir en diferentes estructuras cristalinas, conocidas como polimorfos. La calcinación proporciona la energía para reorganizar los átomos de una forma menos estable a una más estable o deseable.

Por ejemplo, esto se utiliza en la fabricación de pigmentos para convertir el dióxido de titanio de su forma cristalina de anatasa a la forma de rutilo más opaca y estable, que es crítica para pinturas y recubrimientos.

Control de la atmósfera para la pureza

El ambiente gaseoso dentro del calcinador es a menudo tan importante como la temperatura. El proceso se puede realizar en aire, en un ambiente rico en combustible (reductor) o en una atmósfera inerte como el nitrógeno.

El uso de una atmósfera inerte es fundamental cuando cualquier oxidación del producto sería perjudicial, asegurando la producción de un material de alta pureza libre de reacciones secundarias no deseadas.

Comprendiendo las compensaciones: Calentamiento directo vs. indirecto

Los calcinadores se clasifican ampliamente por cómo se transfiere el calor al material. Esta elección de diseño representa una compensación fundamental entre eficiencia y pureza del producto.

Calcinadores de calentamiento directo: Para velocidad y escala

En un calcinador de calentamiento directo, el material entra en contacto directo con los gases calientes de la combustión. El ejemplo más común es un horno rotatorio.

Este método es altamente eficiente térmicamente y permite un rendimiento muy alto, lo que lo hace ideal para productos a granel como cemento y minerales. El principal inconveniente es el potencial de que el producto se contamine con los subproductos de la combustión.

Calcinadores de calentamiento indirecto: Para pureza y precisión

En un calcinador de calentamiento indirecto, el material está contenido dentro de una cámara o tubo que se calienta desde el exterior. El material nunca toca los gases de combustión.

Este diseño garantiza la pureza del producto y permite un control preciso sobre la atmósfera de procesamiento. Es la elección requerida para productos químicos especializados de alto valor, productos farmacéuticos, materiales para baterías y catalizadores donde incluso la contaminación mínima es inaceptable. Sin embargo, es menos eficiente térmicamente y generalmente maneja volúmenes más bajos.

Tomando la decisión correcta para su objetivo

La decisión de usar un calcinador, y qué tipo, está dictada enteramente por las propiedades finales que su material necesita poseer.

- Si su enfoque principal es el procesamiento de materiales a granel de alto volumen donde una contaminación menor es aceptable: Un horno rotatorio de calentamiento directo es el estándar de la industria debido a su eficiencia y rendimiento inigualables.

- Si su enfoque principal es crear un producto de alta pureza o requiere un control atmosférico preciso: Un calcinador de calentamiento indirecto es innegociable para evitar la contaminación y gestionar las reacciones.

- Si su proceso requiere un calentamiento extremadamente uniforme y un excelente contacto gas-sólido: Un calcinador de lecho fluidizado, donde el material se suspende en un lecho de gas caliente, puede ser la opción óptima.

En última instancia, la calcinación es una herramienta fundamental para la ingeniería de materiales con las propiedades químicas y físicas exactas requeridas para su uso previsto.

Tabla resumen:

| Función clave | Aplicación común | Transformación del material |

|---|---|---|

| Eliminación de volátiles (ej., CO₂, H₂O) | Producción de cemento (piedra caliza a cal) | Cambio de composición química |

| Inducción de transiciones de fase | Fabricación de pigmentos (ej., TiO₂) | Cambio de estructura cristalina |

| Procesamiento de alta pureza (atmósfera inerte) | Productos farmacéuticos, materiales para baterías | Purificación del producto |

¿Necesita transformar sus materiales con precisión? KINTEK se especializa en equipos de procesamiento de alta temperatura, incluyendo calcinadores para aplicaciones de laboratorio e industriales. Ya sea que requiera procesamiento de alto volumen o desarrollo de productos ultrapuros, nuestra experiencia en equipos de laboratorio puede ayudarlo a alcanzar sus objetivos de ciencia de materiales. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas de calcinación!

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de vacío en el proceso de producción de láminas de electrodos de batería LiFePO4/C? Garantice la seguridad y la longevidad

- ¿Por qué un horno de secado al vacío es esencial en la fabricación de electrodos de Li8/7Ti2/7V4/7O2? Evitar la degradación de la batería

- ¿Cuál es la alternativa al recocido? Elija el tratamiento térmico adecuado para las propiedades de su metal

- ¿Qué es el recocido a alta temperatura? Una herramienta de precisión para la ingeniería de materiales a nivel atómico

- ¿Qué tan grueso puede ser el metal que se puede soldar fuerte? Dominando el manejo del calor para uniones fuertes

- ¿Cuáles son las funciones de los hornos de alta temperatura de alta precisión durante el tratamiento del acero ODS? Optimizar el rendimiento de la aleación

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Por qué es necesario un horno de pirólisis a alta temperatura para los catalizadores de átomo único? Desbloquea la precisión atómica