En esencia, un horno de alta temperatura es una herramienta esencial para alterar fundamentalmente las propiedades físicas y químicas de los materiales. Se utiliza en la investigación y la industria para procesos como la sinterización de cerámicas técnicas, la fusión de vidrio y la realización de tratamientos térmicos específicos en metales, todo lo cual requiere un entorno controlado con precisión a temperaturas que a menudo superan los 1500 °C.

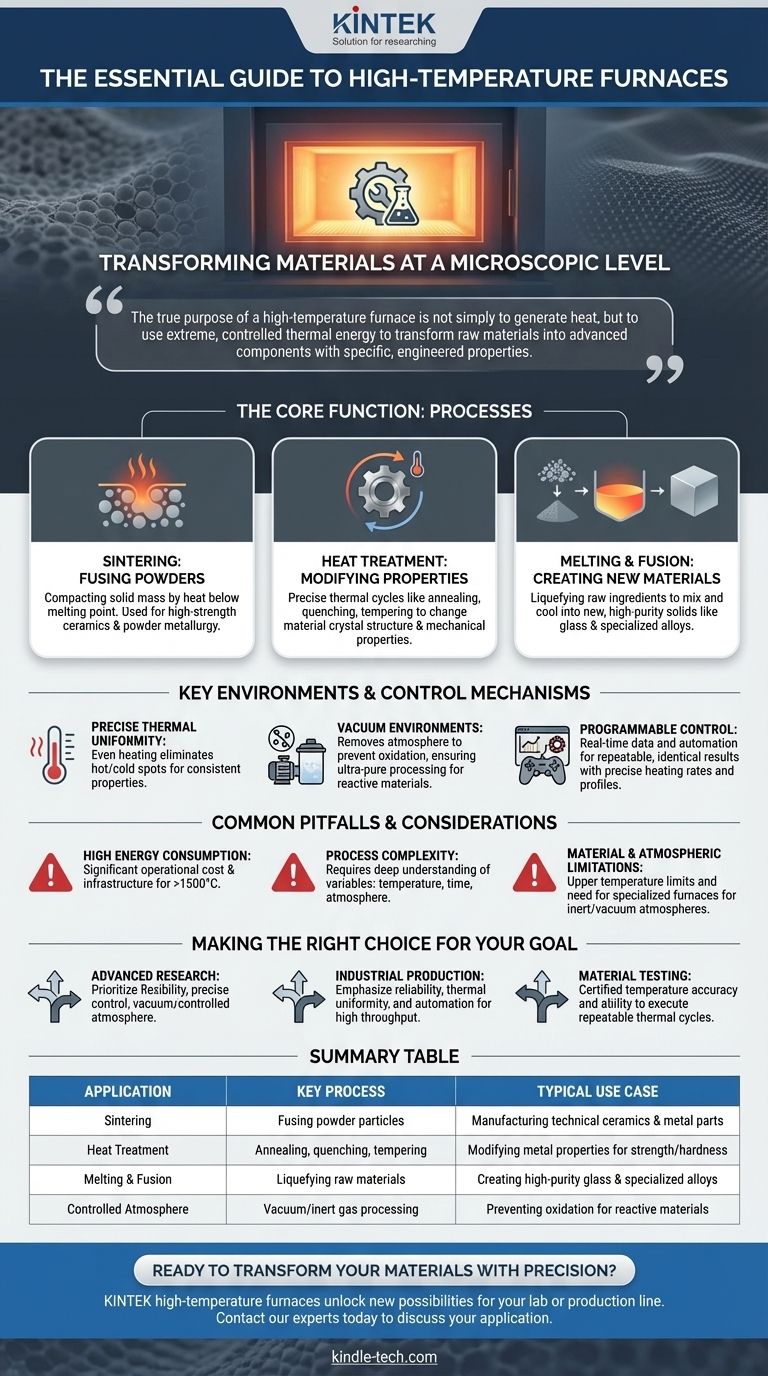

El verdadero propósito de un horno de alta temperatura no es simplemente generar calor, sino utilizar energía térmica extrema y controlada para transformar materias primas en componentes avanzados con propiedades específicas e ingenierizadas.

La función principal: Transformar materiales a nivel microscópico

El valor de un horno de alta temperatura radica en su capacidad para manipular la estructura interna de un material. Esto permite la creación de componentes que son más fuertes, más puros o que tienen características únicas inalcanzables por otros medios.

Sinterización: Fusión de polvos en una masa sólida

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción.

El calor intenso hace que los átomos de las partículas de polvo se difundan a través de los límites, fusionando las partículas. Este es un método principal para producir cerámicas técnicas de alta resistencia y piezas mediante pulvimetalurgia.

Tratamiento térmico: Modificación de las propiedades de los materiales

Los metales a menudo se someten a ciclos térmicos precisos para cambiar sus propiedades mecánicas.

Procesos como el recocido (ablandamiento y alivio de tensiones), el temple (endurecimiento) y el revenido (reducción de la fragilidad) dependen de la capacidad de un horno para alcanzar y mantener temperaturas específicas para alterar la estructura cristalina del material.

Fusión: Creación de nuevos materiales

Para materiales como el vidrio o ciertas aleaciones metálicas, la función del horno es fundir completamente los ingredientes crudos.

Esto permite mezclarlos, purificarlos y luego enfriarlos en una nueva forma sólida homogénea, desde vidrio de alta pureza para laboratorios hasta aleaciones metálicas especializadas.

Entornos clave y mecanismos de control

Lograr estas transformaciones de materiales requiere más que solo calor. El proceso debe ejecutarse dentro de un entorno altamente controlado para garantizar la calidad y la repetibilidad.

Lograr una uniformidad térmica precisa

Para que una pieza tenga propiedades consistentes, debe calentarse uniformemente. Los hornos de alta temperatura a menudo colocan elementos calefactores en múltiples lados de la cámara para asegurar que no haya puntos calientes o fríos.

Esta uniformidad térmica es fundamental para obtener resultados fiables tanto en experimentos científicos como en la producción industrial.

El papel de los entornos de vacío

Muchos materiales, especialmente ciertos metales, se oxidarán o contaminarán cuando se calientan en presencia de aire.

Un horno de vacío de alta temperatura elimina la atmósfera de la cámara. Esto crea un entorno ultrapuro para procesar materiales reactivos y lograr una calidad superior del material.

Control programable para resultados repetibles

Los hornos modernos utilizan un termopar u otro sensor para proporcionar datos de temperatura en tiempo real a un controlador.

Esto permite una alta automatización y un control programable, donde un operador puede definir velocidades de calentamiento precisas, tiempos de mantenimiento y perfiles de enfriamiento. Esto asegura que cada ciclo de producción o experimento sea idéntico.

Errores comunes y consideraciones

Aunque potentes, estos hornos son instrumentos especializados con desafíos operativos distintos. Comprenderlos es clave para una aplicación exitosa.

Alto consumo de energía

Alcanzar temperaturas de 1500 °C y más allá requiere una tremenda cantidad de energía eléctrica. Esto representa un costo operativo y un requisito de infraestructura significativos.

Complejidad del proceso

El uso efectivo requiere un profundo conocimiento de la ciencia de los materiales. Simplemente calentar un material no es suficiente; la temperatura, el tiempo y la atmósfera específicos son variables críticas que deben controlarse para lograr el resultado deseado.

Limitaciones de materiales y atmósfera

El propio horno y los materiales que se procesan tienen límites de temperatura superiores. Además, un horno de mufla estándar no es adecuado para procesos que requieren una atmósfera inerte o de vacío, lo que requiere un horno de vacío más especializado y costoso.

Elegir la opción correcta para su objetivo

La configuración ideal del horno depende completamente de su objetivo final.

- Si su enfoque principal es la investigación avanzada: Priorice un horno con máxima flexibilidad, control programable de alta precisión y la opción de vacío o atmósfera controlada.

- Si su enfoque principal es la producción industrial: Enfatice la fiabilidad, la uniformidad térmica y la automatización para garantizar un alto rendimiento y una calidad constante para un proceso específico y repetido.

- Si su enfoque principal son las pruebas de materiales: Necesita un horno certificado por su precisión de temperatura y capacidad para ejecutar ciclos térmicos repetibles de acuerdo con los estándares de la industria.

En última instancia, un horno de alta temperatura es una herramienta indispensable para superar los límites de la ciencia de los materiales y la fabricación.

Tabla resumen:

| Aplicación | Proceso clave | Caso de uso típico |

|---|---|---|

| Sinterización | Fusión de partículas de polvo | Fabricación de cerámicas técnicas y piezas metálicas |

| Tratamiento térmico | Recocido, temple, revenido | Modificación de propiedades metálicas para resistencia/dureza |

| Fusión | Licuefacción de materias primas | Creación de vidrio de alta pureza y aleaciones especializadas |

| Atmósfera controlada | Procesamiento al vacío/gas inerte | Prevención de la oxidación para materiales reactivos |

¿Listo para transformar sus materiales con precisión? Un horno de alta temperatura de KINTEK puede abrir nuevas posibilidades para su laboratorio o línea de producción. Ya sea que esté sinterizando cerámicas avanzadas, realizando tratamientos térmicos críticos en metales o fundiendo aleaciones especializadas, nuestro equipo de laboratorio ofrece el control preciso de la temperatura, la uniformidad térmica y la gestión de la atmósfera que necesita para obtener resultados repetibles y de alta calidad. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución de horno perfecta para sus objetivos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa