El sinterizado por microondas es un proceso térmico avanzado utilizado para consolidar materiales en polvo en una masa sólida y densa utilizando energía de microondas como fuente de calor. A diferencia de los hornos convencionales que calientan de afuera hacia adentro, este método calienta el material volumétricamente, lo que resulta en tiempos de procesamiento significativamente más rápidos, menor consumo de energía y, a menudo, propiedades finales superiores, especialmente para materiales cerámicos.

Mientras que el sinterizado tradicional se basa en la transferencia de calor externa, el sinterizado por microondas aprovecha las propiedades intrínsecas de un material para generar calor internamente. Esta diferencia fundamental permite un procesamiento más rápido, uniforme y eficiente, lo que lo convierte en una herramienta poderosa para el desarrollo de materiales avanzados.

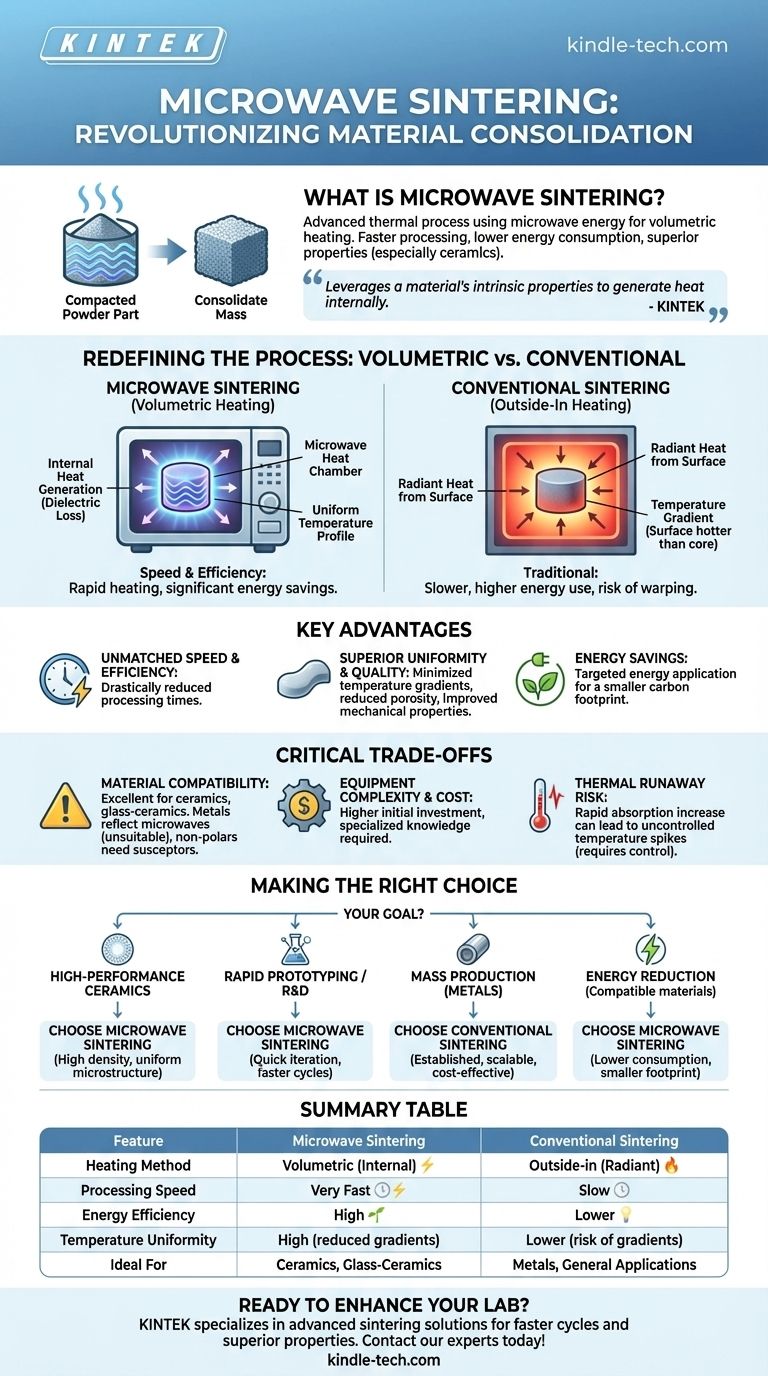

Cómo el sinterizado por microondas redefine el proceso

El sinterizado convencional funciona colocando una pieza compactada (un "cuerpo verde") en un horno. El calor irradia desde las paredes del horno, penetrando lentamente el material desde la superficie hacia adentro. El sinterizado por microondas cambia fundamentalmente esta dinámica.

El principio: calentamiento volumétrico

El sinterizado por microondas utiliza un campo electromagnético para inducir calor directamente dentro del material mismo. Esto ocurre a través de un fenómeno llamado pérdida dieléctrica, donde el campo eléctrico oscilante rápidamente hace que las moléculas e iones dentro del material vibren y roten, generando energía térmica.

Esto es análogo a cómo un horno de microondas calienta los alimentos. La energía no solo calienta la superficie; penetra y calienta todo el volumen simultáneamente.

El resultado: velocidad y eficiencia

Debido a que el material se calienta desde dentro, el proceso es increíblemente rápido. Las tasas de calentamiento pueden ser órdenes de magnitud más altas que en un horno convencional, lo que reduce drásticamente el tiempo total necesario para alcanzar la temperatura de sinterización.

Esta velocidad, combinada con la aplicación dirigida de energía, conduce a importantes ahorros de energía y una mayor eficiencia de producción en comparación con calentar un horno grande y mal aislado durante horas.

La ventaja: uniformidad y calidad

El calentamiento tradicional de "afuera hacia adentro" crea un gradiente de temperatura, donde la superficie está mucho más caliente que el núcleo. Esto puede causar tensiones internas, deformación y densificación inconsistente en toda la pieza.

El calentamiento volumétrico del sinterizado por microondas minimiza estos gradientes. El núcleo y la superficie se calientan a casi la misma velocidad, lo que da como resultado una microestructura más uniforme, porosidad reducida y mejores propiedades mecánicas en el producto final.

Comprensión de las compensaciones críticas

Aunque es potente, el sinterizado por microondas no es una solución universal. Su eficacia depende de factores específicos que crean compensaciones importantes en comparación con los métodos convencionales establecidos.

La compatibilidad del material es clave

El proceso se basa en la capacidad de un material para absorber energía de microondas (sus propiedades dieléctricas). Es excepcionalmente efectivo para muchas cerámicas, porcelanas y vitrocerámicas.

Sin embargo, los materiales altamente conductores como la mayoría de los metales simplemente reflejarán las microondas, lo que los hace inadecuados para este proceso. Los materiales no polares que no absorben energía de microondas tampoco se pueden procesar de esta manera sin aditivos especiales llamados susceptores.

Complejidad y costo del equipo

Los sistemas de sinterizado por microondas son tecnológicamente más complejos que los hornos tradicionales calentados por resistencia. Esto a menudo se traduce en una mayor inversión de capital inicial y puede requerir conocimientos más especializados para su operación y mantenimiento.

Desafíos con la fuga térmica

Algunos materiales exhiben un rápido aumento en la absorción de microondas a medida que se calientan. Si no se controla adecuadamente, esto puede provocar una fuga térmica, donde la temperatura aumenta sin control, dañando potencialmente el material o el equipo. Se requieren sistemas de control sofisticados para gestionar este riesgo.

Tomar la decisión correcta para su objetivo

La selección del método de sinterización apropiado depende totalmente de su material, presupuesto y requisitos de rendimiento.

- Si su enfoque principal son las cerámicas de alto rendimiento: El sinterizado por microondas es una opción superior para lograr alta densidad y una microestructura uniforme en menos tiempo.

- Si su enfoque principal es la creación rápida de prototipos o I+D: La drástica reducción en el tiempo de ciclo hace que el sinterizado por microondas sea ideal para iterar rápidamente sobre nuevos materiales y diseños.

- Si su enfoque principal es la producción en masa de piezas metálicas estándar: La metalurgia de polvos convencional y el sinterizado en horno siguen siendo la solución más establecida, escalable y rentable.

- Si su enfoque principal es la reducción de energía: Para materiales compatibles, el sinterizado por microondas ofrece un camino claro hacia un menor consumo de energía y una menor huella de carbono por pieza.

Al comprender el mecanismo fundamental de calentamiento, puede seleccionar la tecnología de sinterización más efectiva para su material específico y sus objetivos de producción.

Tabla de resumen:

| Característica | Sinterizado por microondas | Sinterizado convencional |

|---|---|---|

| Método de calentamiento | Volumétrico (interno) | De afuera hacia adentro (radiante) |

| Velocidad de procesamiento | Muy rápido | Lento |

| Eficiencia energética | Alta | Menor |

| Uniformidad de la temperatura | Alta (gradientes reducidos) | Menor (riesgo de gradientes) |

| Ideal para | Cerámicas, Vitrocerámicas | Metales, Aplicaciones generales |

¿Listo para mejorar las capacidades de procesamiento de materiales de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización. Nuestra experiencia puede ayudarle a lograr tiempos de ciclo más rápidos, propiedades de material superiores y importantes ahorros de energía para sus proyectos de cerámica y materiales avanzados. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus objetivos específicos de I+D o producción!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo