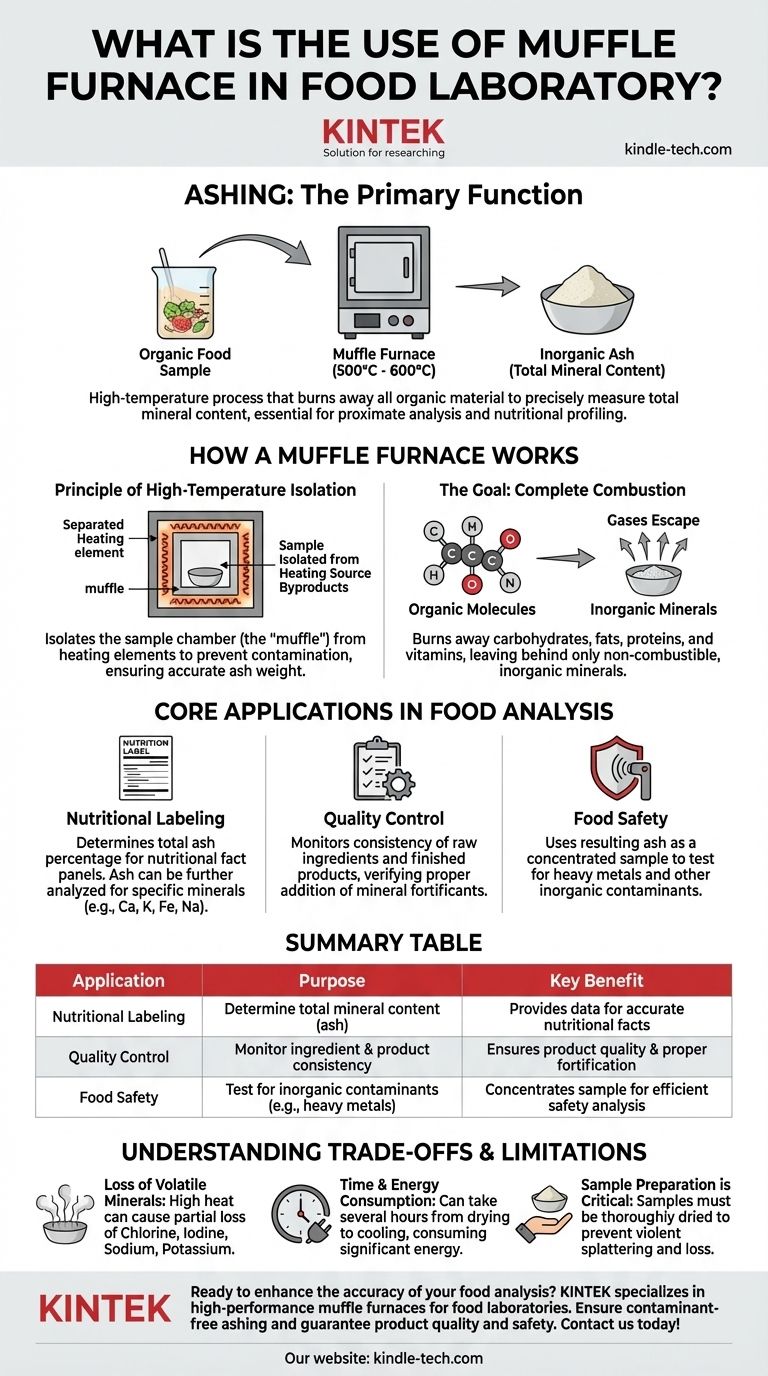

En un laboratorio de alimentos, un horno de mufla se utiliza principalmente para la incineración: un proceso de alta temperatura que quema toda la materia orgánica de una muestra de alimento para medir con precisión su contenido mineral total. Este procedimiento fundamental, parte de un análisis proximal estándar, es esencial para determinar el perfil nutricional y la calidad general de los productos alimenticios.

La función principal de un horno de mufla no es solo calentar una muestra, sino incinerar completamente sus componentes orgánicos en un ambiente controlado y libre de contaminantes. Esto deja solo el residuo inorgánico —la "ceniza"— que representa el contenido mineral total del alimento.

¿Qué es un horno de mufla y cómo funciona?

Un horno de mufla es esencialmente un horno de alta temperatura diseñado para procesos analíticos que requieren descomposición térmica. Su diseño es crítico para su función en un laboratorio de alimentos.

El principio del aislamiento a alta temperatura

El horno calienta las muestras a temperaturas muy altas, típicamente entre 500°C y 600°C para la incineración de alimentos. Este calor extremo proporciona la energía necesaria para descomponer y quemar completamente toda la materia orgánica.

A diferencia de un horno simple, la cámara de muestras (la "mufla") está físicamente aislada de los elementos calefactores. Esto evita que cualquier subproducto de la combustión de la fuente de calor contamine la muestra de alimento, asegurando que el peso final de la ceniza sea preciso.

El objetivo: combustión completa

El proceso quema sistemáticamente todos los compuestos orgánicos: carbohidratos, grasas, proteínas, vitaminas y otros ácidos orgánicos. Estos materiales están compuestos principalmente de carbono, hidrógeno, oxígeno y nitrógeno, que se convierten en gases y escapan.

Lo que queda en el crisol es una pequeña cantidad de polvo de color claro conocido como ceniza. Esta ceniza es la colección de minerales inorgánicos no combustibles presentes en la muestra de alimento original.

La aplicación principal en el análisis de alimentos: la incineración

Aunque los hornos de mufla tienen muchos usos industriales, su papel en la ciencia de los alimentos se centra casi por completo en el análisis de cenizas. Esta única medición proporciona información crítica.

Determinación del contenido mineral total

El resultado principal de la incineración es el porcentaje total de cenizas, una medida cuantitativa del contenido mineral total. Este valor es un componente requerido en muchos paneles de información nutricional y es un indicador clave de la composición nutricional de un alimento.

Una base para el etiquetado nutricional

La ceniza misma sirve como una muestra concentrada para pruebas adicionales. Los analistas pueden disolver la ceniza y utilizar técnicas más avanzadas (como la espectroscopia de absorción atómica) para identificar y cuantificar minerales específicos, como calcio, potasio, hierro y sodio, para un etiquetado nutricional detallado.

Una parte clave del análisis proximal

La incineración es una de las seis pruebas fundamentales en el análisis proximal, el conjunto estándar de pruebas químicas utilizadas para evaluar la composición nutricional de un alimento. Los otros componentes son humedad, proteína cruda, grasa cruda, fibra cruda y carbohidratos. Juntos, estos valores proporcionan un perfil nutricional completo.

Comprendiendo las ventajas y limitaciones

Aunque esencial, el proceso de incineración no está exento de consideraciones analíticas. Comprender estas limitaciones es clave para interpretar correctamente los resultados.

Pérdida de minerales volátiles

Las temperaturas extremadamente altas pueden hacer que algunos minerales se vaporicen y se pierdan junto con los gases orgánicos. Elementos como el cloro, el yodo y, en cierta medida, el sodio y el potasio, pueden perderse parcialmente, lo que lleva a una ligera subestimación del contenido mineral total real.

Consumo de tiempo y energía

La incineración no es un proceso rápido. Puede llevar varias horas, desde el secado inicial de la muestra hasta el tiempo prolongado en el horno y el enfriamiento final en un desecador. Esto lo hace tanto lento como intensivo en energía.

La preparación de la muestra es crítica

La precisión del resultado depende en gran medida de la preparación adecuada de la muestra. Las muestras deben secarse completamente antes de colocarlas en el horno para evitar salpicaduras violentas, que causan pérdida de muestra. Un manejo incorrecto puede invalidar fácilmente los resultados.

Aplicación del análisis de cenizas en su laboratorio

Los datos de un horno de mufla son fundamentales para varios objetivos clave dentro de un entorno de producción o investigación de alimentos.

- Si su enfoque principal es el etiquetado nutricional: Utilice el valor total de cenizas como una métrica clave para el perfil del alimento y como punto de partida para cuantificar minerales esenciales específicos.

- Si su enfoque principal es el control de calidad: Monitoree regularmente el contenido de cenizas de los ingredientes crudos y los productos terminados para asegurar la consistencia y verificar la adición adecuada de fortificantes minerales.

- Si su enfoque principal es la seguridad alimentaria: Utilice la ceniza resultante como una muestra concentrada para probar eficientemente la presencia de metales pesados u otros contaminantes inorgánicos.

En última instancia, el horno de mufla proporciona una medición fundamental que sustenta la integridad nutricional, la calidad y la seguridad de los productos alimenticios.

Tabla resumen:

| Aplicación | Propósito | Beneficio clave |

|---|---|---|

| Etiquetado Nutricional | Determinar el contenido mineral total (cenizas) | Proporciona datos para información nutricional precisa |

| Control de Calidad | Monitorear la consistencia de ingredientes y productos | Asegura la calidad del producto y la fortificación adecuada |

| Seguridad Alimentaria | Prueba de contaminantes inorgánicos (ej. metales pesados) | Concentra la muestra para un análisis de seguridad eficiente |

¿Listo para mejorar la precisión de su análisis de alimentos?

Un horno de mufla confiable es la piedra angular del etiquetado nutricional preciso y el control de calidad. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para las rigurosas demandas de los laboratorios de alimentos. Nuestras soluciones garantizan una incineración libre de contaminantes para una medición precisa del contenido mineral, ayudándole a garantizar la calidad y seguridad del producto.

Contáctenos hoy para encontrar el horno perfecto para las necesidades de su laboratorio y asegurar la integridad de sus productos alimenticios. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el punto crítico del tratamiento térmico? Domina la clave de la transformación del acero

- ¿Cuáles son los usos de un horno de laboratorio en química? Desbloqueo de la síntesis y análisis de materiales a alta temperatura

- ¿Cuál es el uso de un horno de mufla en un laboratorio de química? Logre un procesamiento preciso de materiales a alta temperatura

- ¿Cuál es la diferencia entre un horno mufla y un horno de secado? Elija la herramienta térmica adecuada

- ¿Cuál es la diferencia entre un horno de mufla y un horno de secado? Elija la herramienta adecuada para su laboratorio