En la industria farmacéutica, un horno de mufla es una herramienta analítica crítica utilizada para pruebas a alta temperatura y el pretratamiento térmico de muestras médicas y farmacéuticas. Su función principal es someter una muestra a un entorno de temperatura preciso y controlado, lo que permite determinar su composición, pureza y estabilidad.

El propósito central de un horno de mufla en un contexto farmacéutico no es simplemente calentar cosas. Es un instrumento de análisis cuantitativo, utilizado para quemar componentes orgánicos de manera controlada para aislar y medir el residuo inorgánico, lo cual es esencial para el control de calidad y la inspección de medicamentos.

Por qué el análisis a alta temperatura es crítico en la industria farmacéutica

La composición de un producto farmacéutico debe ser precisa y consistente para garantizar su seguridad y eficacia. Los hornos de mufla proporcionan el entorno de alta energía necesario para descomponer las muestras y revelar su composición fundamental.

El objetivo: Cuantificar el contenido inorgánico

Muchas pruebas de control de calidad giran en torno a la medición de la cantidad de material inorgánico en una muestra. Esto podría ser intencional (como en un suplemento a base de minerales) o no intencional (como en impurezas o contaminantes).

Un horno de mufla opera a temperaturas lo suficientemente altas como para quemar todos los compuestos orgánicos y volátiles, como el ingrediente farmacéutico activo (API) y los excipientes orgánicos.

El método: Descomposición térmica

Lo que queda después de este proceso a alta temperatura, conocido como calcinado, es una pequeña cantidad de residuo no combustible. Al pesar cuidadosamente la muestra antes y después del calentamiento, los analistas pueden calcular el porcentaje exacto de material inorgánico.

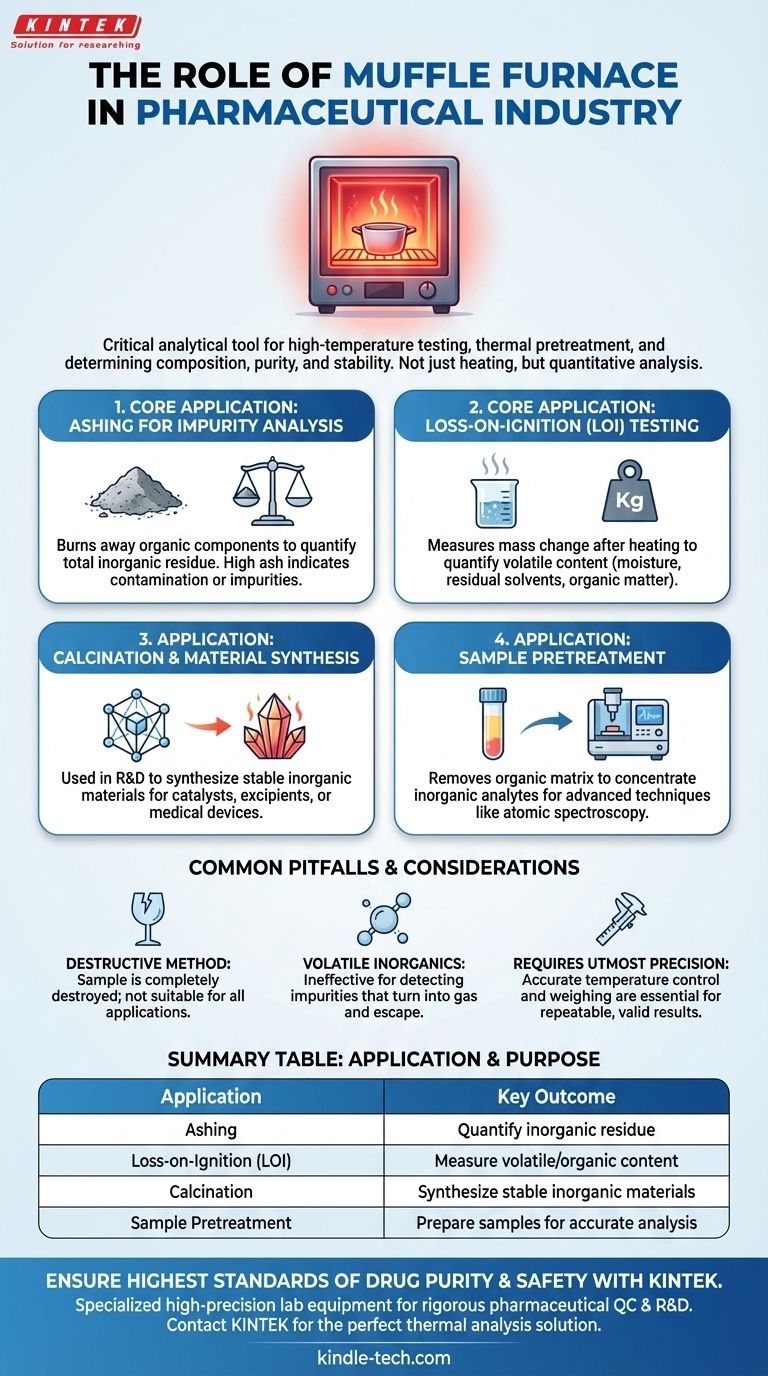

Aplicaciones farmacéuticas principales de un horno de mufla

El principio general de la descomposición térmica se aplica en varias pruebas específicas y estandarizadas dentro de la industria farmacéutica.

Calcinado para el análisis de impurezas

El calcinado es la aplicación más común. El proceso determina la cantidad total de residuo inorgánico en una sustancia farmacéutica o producto terminado después de la incineración.

Este residuo representa la suma de todas las impurezas inorgánicas no volátiles. Un alto contenido de cenizas puede indicar contaminación del proceso de fabricación o impurezas en las materias primas, lo que lo convierte en un parámetro crítico de control de calidad.

Pruebas de pérdida por ignición (LOI)

La pérdida por ignición (LOI) es una técnica relacionada que mide el cambio en la masa de una muestra después de haber sido calentada a alta temperatura.

Esta prueba se utiliza para cuantificar el contenido de sustancias volátiles, como la humedad o los disolventes residuales, o el contenido orgánico total. Proporciona una medida clara de lo que se "perdió" durante el calentamiento, complementando los datos obtenidos del calcinado.

Calcinación y síntesis de materiales

En la investigación y desarrollo farmacéutico, un horno de mufla puede utilizarse para la calcinación. Este proceso implica calentar un material sólido para eliminar compuestos específicos e inducir una transición de fase.

Esto es útil para sintetizar materiales inorgánicos estables que podrían usarse como catalizadores, excipientes o en dispositivos médicos especializados.

Pretratamiento de muestras para análisis posteriores

A veces, una muestra debe prepararse para técnicas analíticas más avanzadas, como la espectroscopia atómica.

El uso de un horno de mufla elimina la matriz orgánica, que puede interferir con estas mediciones sensibles. Este pretratamiento concentra los analitos inorgánicos de interés, lo que permite un análisis más preciso y fiable.

Errores comunes y consideraciones

Aunque potente, un horno de mufla es una herramienta destructiva con limitaciones específicas que deben entenderse para un uso adecuado.

Es un método destructivo

La muestra que se analiza se destruye completamente durante el proceso de calcinado o LOI. Esto significa que solo es adecuado para aplicaciones donde la muestra puede sacrificarse para el análisis.

No para compuestos inorgánicos volátiles

Este método es ineficaz para detectar impurezas inorgánicas que son volátiles a las temperaturas de prueba. Si un contaminante (como un compuesto de mercurio o arsénico) puede convertirse en gas y escapar, no se medirá en la ceniza final.

Requiere la máxima precisión

Los resultados precisos y repetibles dependen completamente de un control preciso de la temperatura y un pesaje exacto antes y después del proceso. Cualquier error en las rampas de temperatura, la duración o la medición conducirá a conclusiones inválidas, lo cual es inaceptable en un entorno farmacéutico regulado.

Elegir la opción correcta para su objetivo

Su aplicación determina qué proceso de horno es más relevante.

- Si su enfoque principal es el Control de Calidad (QC) rutinario: Su trabajo se centrará en pruebas estandarizadas de calcinado y pérdida por ignición para verificar que los productos cumplen con las especificaciones de pureza predefinidas.

- Si su enfoque principal es la Investigación y Desarrollo (I+D): Utilizará el horno de manera más amplia para el pretratamiento de muestras, la calcinación para sintetizar nuevos materiales o para caracterizar nuevas formulaciones.

En última instancia, el horno de mufla es una herramienta indispensable para garantizar la pureza, seguridad y consistencia de los productos farmacéuticos desde el desarrollo hasta la inspección final.

Tabla resumen:

| Aplicación | Propósito | Resultado clave |

|---|---|---|

| Calcinado | Quemar material orgánico | Cuantificar residuos/impurezas inorgánicas |

| Pérdida por Ignición (LOI) | Medir el contenido volátil | Determinar la humedad o el contenido orgánico perdido |

| Calcinación | Sintetizar o transformar materiales | Crear compuestos inorgánicos estables para I+D |

| Pretratamiento de muestras | Preparar muestras para análisis avanzados | Eliminar la matriz orgánica para una espectroscopia precisa |

Asegure los más altos estándares de pureza y seguridad de los medicamentos en su laboratorio.

KINTEK se especializa en proporcionar equipos de laboratorio de alta precisión, incluidos hornos de mufla fiables diseñados para las rigurosas demandas de la industria farmacéutica. Nuestros hornos ofrecen el control de temperatura exacto y la consistencia requerida para pruebas críticas de control de calidad como el calcinado y la pérdida por ignición.

Permítanos ayudarle a mejorar sus capacidades analíticas y mantener el cumplimiento. Contacte con KINTEK hoy mismo para encontrar la solución de análisis térmico perfecta para sus necesidades de QC o I+D farmacéutico.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno mufla de laboratorio? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuáles son las condiciones para un horno de mufla? Garantice la seguridad, el rendimiento y la longevidad

- ¿Cuál es el principio de funcionamiento de un horno mufla? Logre un calentamiento preciso y libre de contaminación

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Cómo se enfría un horno mufla? Garantice la longevidad y la seguridad con el procedimiento correcto