En esencia, un horno rotatorio es un horno industrial especializado utilizado para el procesamiento continuo a alta temperatura de sólidos. Su función principal es calentar materiales a temperaturas extremas mientras los voltea constantemente, asegurando que cada partícula sea tratada uniformemente. Esto lo hace esencial para procesos como la sinterización a alta temperatura, las reacciones químicas y la creación de componentes ópticos altamente especializados.

La característica distintiva de un horno rotatorio no es solo su capacidad para generar calor, sino su uso de la rotación. Este movimiento constante es la clave para lograr una uniformidad de proceso inigualable, asegurando que cada parte del material esté igualmente expuesta al calor y a los gases reactivos.

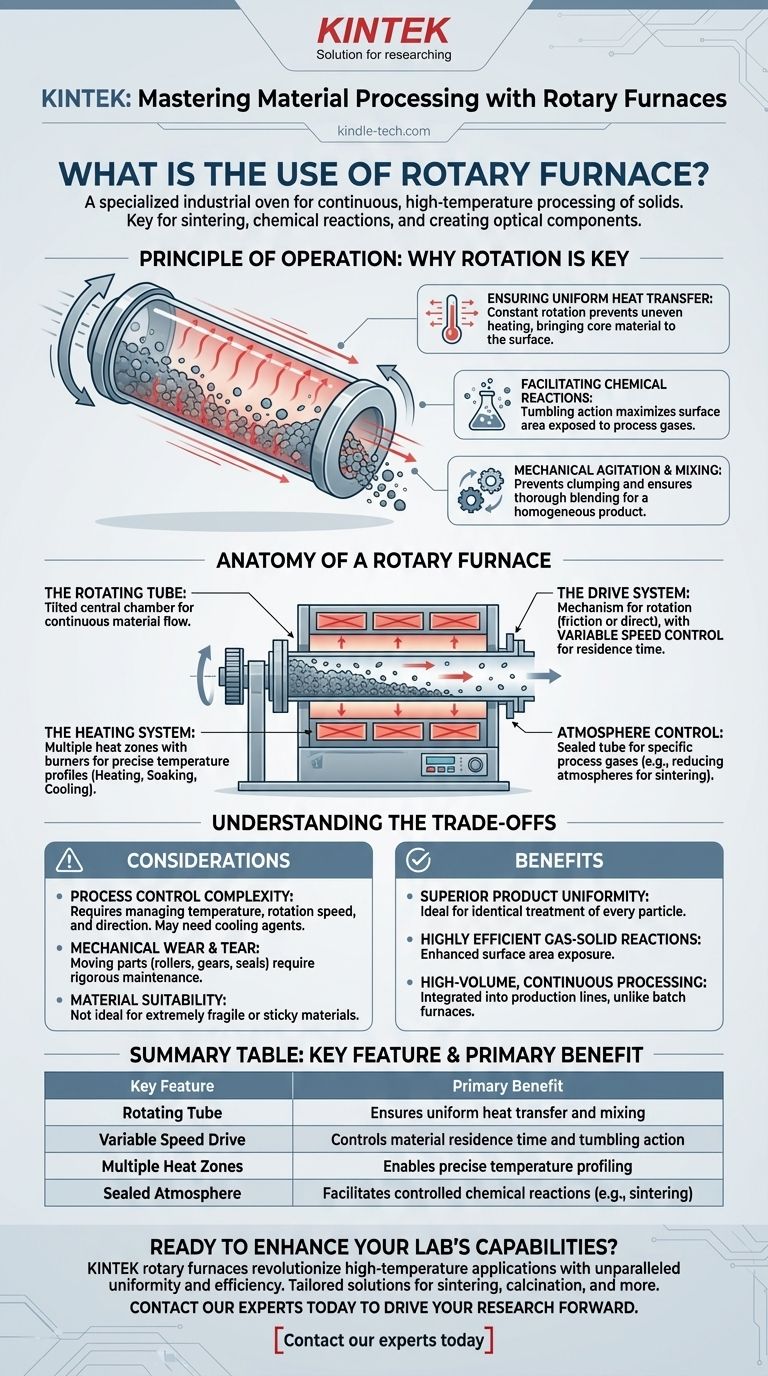

El Principio de Funcionamiento: Por qué la Rotación es Clave

La eficacia de un horno rotatorio se deriva directamente de su diseño cilíndrico y giratorio. A diferencia de un horno estático donde el material permanece inmóvil, la acción de volteo es fundamental para el proceso.

Asegurando una Transferencia de Calor Uniforme

En un entorno estático, el material en el exterior de una pila se calienta mucho más rápido que el material en el centro. La rotación constante de un horno rotatorio elimina este problema al llevar continuamente material más frío del núcleo a la superficie, garantizando una distribución del calor excepcionalmente uniforme.

Facilitando Reacciones Químicas

Muchos procesos industriales requieren que un material sólido reaccione con un gas. El horno puede ser evacuado y llenado con una atmósfera específica, como un gas reductor. La acción de volteo maximiza el área de superficie del material expuesta al gas, aumentando drásticamente la velocidad y la completitud de la reacción química.

Agitación Mecánica y Mezcla

La rotación sirve como un potente mezclador mecánico. Evita que los materiales se aglomeren o se fusionen de manera desigual y asegura que los diferentes componentes de una mezcla se mezclen completamente durante el proceso de calentamiento, lo que resulta en un producto final homogéneo.

Anatomía de un Horno Rotatorio

Un horno rotatorio es un sistema de partes interconectadas, cada una desempeñando un papel crítico en el control del proceso térmico.

El Tubo Rotatorio

Esta es la cámara central donde se procesa el material. Está inclinado en un ligero ángulo para permitir que el material se mueva gradualmente desde el extremo de entrada al extremo de salida en un flujo continuo.

El Sistema de Accionamiento

La rotación es gestionada por un robusto mecanismo de accionamiento. Este puede ser un accionamiento por fricción donde las ruedas hacen girar el tubo, o un piñón y cremallera o accionamiento por cadena más directo para cargas más pesadas. Un accionamiento de velocidad variable es crucial para ajustar la velocidad de rotación, lo que impacta directamente cuánto tiempo permanece el material en el horno y cómo se voltea.

El Sistema de Calentamiento

El calor se aplica típicamente a través de quemadores o boquillas que pueden disparar combustible directamente dentro del tubo o calentar el tubo externamente. Estos sistemas a menudo se dividen en múltiples zonas de calor a lo largo del horno, lo que permite programar un perfil de temperatura preciso: calentar, mantener y enfriar el material a medida que avanza.

Control de la Atmósfera

Para aplicaciones avanzadas como la sinterización, la capacidad de controlar la atmósfera interna es vital. El tubo del horno puede sellarse, evacuarse de aire y luego llenarse con un gas de proceso específico, creando el ambiente químico ideal para la reacción.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño del horno rotatorio viene con consideraciones específicas que son importantes para cualquier evaluación técnica.

Complejidad del Control del Proceso

La temperatura no es la única variable. Los operadores también deben gestionar la velocidad de rotación y la dirección para controlar el proceso. En algunas aplicaciones, se pueden añadir agentes de enfriamiento como ceniza fría u otros materiales inertes para reducir rápidamente la temperatura si se excede, añadiendo otra capa de control.

Desgaste Mecánico

Debido a que el horno tiene muchas partes móviles, incluyendo rodillos, engranajes de accionamiento y sellos, está sujeto a un mayor desgaste mecánico que un horno estático. Esto requiere un riguroso programa de mantenimiento para garantizar la fiabilidad y prevenir costosos tiempos de inactividad.

Idoneidad del Material

La acción de volteo no es adecuada para todos los materiales. Los componentes extremadamente frágiles pueden dañarse por el movimiento constante, mientras que los materiales muy pegajosos o viscosos pueden no fluir correctamente a través del tubo.

Tomando la Decisión Correcta para su Objetivo

La selección de un horno rotatorio es una decisión impulsada por las demandas específicas de su proceso térmico.

- Si su enfoque principal es la uniformidad del producto: Un horno rotatorio es la opción superior para asegurar que cada partícula reciba un tratamiento térmico y químico idéntico.

- Si su enfoque principal son las reacciones gas-sólido: La mayor exposición de la superficie por el volteo hace que un horno rotatorio sea altamente eficiente para procesos como la reducción de mineral o la calcinación.

- Si su enfoque principal es el procesamiento continuo de alto volumen: El diseño inherente de un horno rotatorio es ideal para integrarse en una línea de producción continua, a diferencia de los hornos estáticos basados en lotes.

Al comprender estos principios básicos, puede determinar si las capacidades únicas de un horno rotatorio se alinean con sus exigentes objetivos de procesamiento de materiales.

Tabla Resumen:

| Característica Clave | Beneficio Principal |

|---|---|

| Tubo Rotatorio | Asegura una transferencia de calor y mezcla uniformes |

| Accionamiento de Velocidad Variable | Controla el tiempo de residencia del material y la acción de volteo |

| Múltiples Zonas de Calor | Permite un perfilado preciso de la temperatura |

| Atmósfera Sellada | Facilita reacciones químicas controladas (p. ej., sinterización) |

¿Listo para mejorar las capacidades de procesamiento de materiales de su laboratorio?

Un horno rotatorio de KINTEK puede revolucionar sus aplicaciones de alta temperatura, asegurando una uniformidad y eficiencia inigualables para la sinterización, calcinación y reacciones químicas. Nuestra experiencia en equipos de laboratorio significa que proporcionamos soluciones adaptadas a sus necesidades específicas, ayudándole a lograr resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo un horno rotatorio KINTEK puede integrarse en su flujo de trabajo e impulsar su investigación y producción.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona un horno rotatorio? Una guía para el procesamiento y mezclado continuo por calor

- ¿Para qué se utiliza un horno rotatorio? Logre una uniformidad térmica y una mezcla inigualables

- ¿Cuál es el problema con el aceite de pirólisis? Desafíos clave del bioaceite como combustible

- ¿Cuál es la temperatura y el tiempo de residencia para la pirólisis? Domine los parámetros para biocarbón, bioaceite o gas de síntesis

- ¿Qué es la pirólisis de biomasa para la producción de biocombustibles? Convirtiendo Residuos en Energía Renovable

- ¿Cuáles son las ventajas del proceso de pirólisis? Convierta los residuos en recursos y energía valiosos

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una mezcla, calentamiento y control de procesos superiores

- ¿Qué plásticos se pueden usar en la pirólisis? Una guía de materias primas ideales para la conversión de residuos en energía