En esencia, el endurecimiento al vacío es un proceso de tratamiento térmico de alta precisión utilizado para aumentar la resistencia y dureza de los componentes de acero y aleaciones sin dañar su superficie. Lo logra calentando el metal en un ambiente controlado y libre de oxígeno, lo que previene la oxidación y la formación de cascarilla que afectan a los métodos de endurecimiento tradicionales. Esto da como resultado un producto final superior que es fuerte y limpio.

El uso principal del endurecimiento al vacío no es solo hacer que el metal sea más duro, sino hacerlo produciendo una pieza limpia, brillante y dimensionalmente estable directamente del horno. Esto elimina la necesidad de costosas limpiezas o rectificados secundarios, lo que lo convierte en la opción superior para componentes de alto valor y precisión.

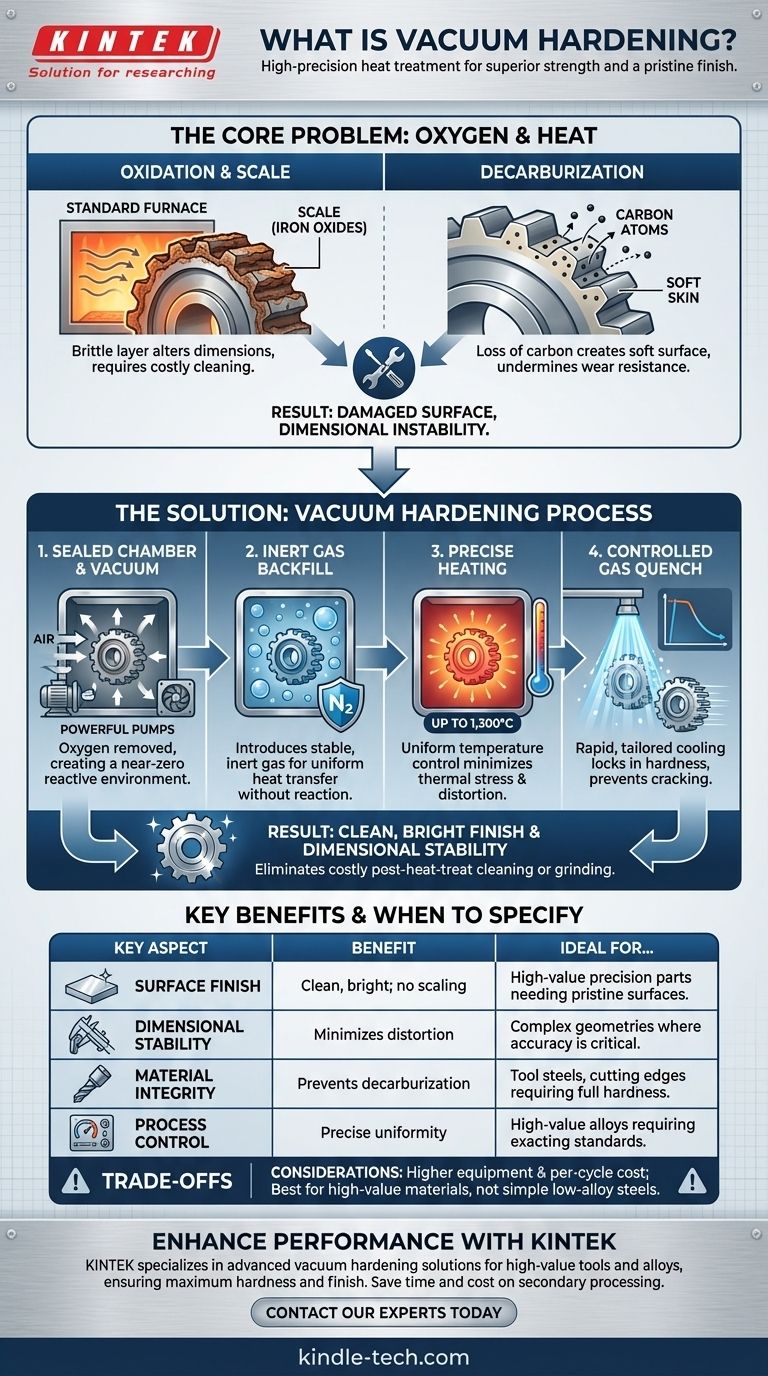

El problema central: por qué el oxígeno es el enemigo en el endurecimiento

Para comprender el valor del endurecimiento al vacío, primero debe comprender los problemas que resuelve. Cuando el acero se calienta a altas temperaturas en presencia de aire, ocurren dos reacciones químicas destructivas.

El problema de la oxidación y la cascarilla

A temperaturas de endurecimiento, el oxígeno del aire reacciona agresivamente con el hierro en la superficie de un componente. Esta reacción forma una capa de óxidos de hierro quebradizos, conocida como cascarilla o cascarilla de laminación.

Esta cascarilla altera las dimensiones de la pieza, crea un acabado superficial rugoso y debe eliminarse mediante procesos costosos y laboriosos como el chorro de arena, el decapado químico o el rectificado.

El riesgo de descarburación

Simultáneamente, el oxígeno puede extraer átomos de carbono de la capa superficial del acero. Esta pérdida de carbono, conocida como descarburación, crea una "piel" blanda en el componente.

Para herramientas que dependen de una superficie dura para la resistencia al desgaste y los filos de corte, la descarburación es catastrófica, ya que socava directamente el propósito del propio proceso de endurecimiento.

Cómo el endurecimiento al vacío resuelve el problema

El endurecimiento al vacío elimina sistemáticamente el oxígeno del proceso, evitando así los efectos negativos de la oxidación y la descarburación.

Creación de un ambiente libre de oxígeno

El proceso comienza colocando los componentes en una cámara de horno sellada y utilizando potentes bombas para eliminar la atmósfera. Al crear un vacío, la densidad de oxígeno y otras partículas reactivas se reduce a casi cero.

A menudo, la cámara se rellena con un gas inerte de alta pureza, como el nitrógeno. Esta atmósfera controlada proporciona un medio estable para una transferencia de calor uniforme sin ningún riesgo de reacción química.

Lograr un acabado "brillante"

Debido a que no ocurre oxidación, las piezas salen del horno con la misma superficie metálica limpia y brillante con la que entraron. Esta es una ventaja clave, ya que a menudo elimina la necesidad de cualquier operación de acabado posterior al tratamiento térmico, lo que ahorra tiempo y dinero.

Control preciso de la temperatura

Los hornos de vacío ofrecen un control de temperatura excepcionalmente uniforme, a menudo hasta 1.300 °C. La combinación de calentamiento radiante en vacío y calentamiento por convección en gas inerte asegura que toda la pieza, incluidas las geometrías complejas, alcance la temperatura objetivo de manera uniforme. Esto reduce el estrés térmico y minimiza la distorsión.

Enfriamiento controlado (temple)

Después del calentamiento, los componentes se enfrían rápidamente (temple) para fijar la estructura dura. En un horno de vacío, esto se logra inundando la cámara con un chorro de gas inerte a alta presión, típicamente nitrógeno.

La presión y el caudal de este temple de gas se pueden controlar con precisión, lo que permite adaptar la velocidad de enfriamiento a la aleación de acero específica y la geometría de la pieza, minimizando aún más el riesgo de distorsión o agrietamiento.

Comprendiendo las compensaciones

Aunque es muy eficaz, el endurecimiento al vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo de equipo y proceso

Los hornos de vacío son sistemas complejos que representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. El proceso en sí puede ser más costoso por ciclo debido al consumo de energía y los tiempos de ciclo más largos.

No es ideal para todos los aceros

Los beneficios del endurecimiento al vacío son más pronunciados en materiales de mayor valor. Para aceros al carbono de baja aleación simples donde el acabado superficial no es una preocupación principal, un proceso de endurecimiento convencional menos costoso puede ser suficiente. El costo adicional se justifica cuando se trabaja con aceros para herramientas, aceros de alta velocidad y aceros inoxidables.

Cuándo especificar el endurecimiento al vacío

Decidir si usar el endurecimiento al vacío depende completamente de los requisitos para el componente terminado.

- Si su enfoque principal es el acabado superficial y la precisión dimensional: Especifique el endurecimiento al vacío para eliminar el rectificado posterior al tratamiento térmico y asegurar que las piezas se entreguen limpias y dimensionalmente estables.

- Si su enfoque principal es maximizar el rendimiento de los aceros para herramientas: Utilice el endurecimiento al vacío para prevenir la descarburación, preservando la dureza total y la resistencia al desgaste requeridas para herramientas de corte, matrices y moldes.

- Si su enfoque principal es minimizar la distorsión en piezas complejas: Aproveche la precisión de la uniformidad de la temperatura y el temple de gas controlado de un proceso al vacío para reducir las tensiones internas y prevenir el agrietamiento.

En última instancia, el endurecimiento al vacío es la elección cuando la integridad metalúrgica y la calidad superficial de la pieza final no pueden comprometerse.

Tabla resumen:

| Aspecto clave | Beneficio del endurecimiento al vacío |

|---|---|

| Acabado superficial | Acabado limpio y brillante; elimina la necesidad de limpieza/rectificado posterior al proceso. |

| Estabilidad dimensional | Minimiza la distorsión y la formación de cascarilla, preservando la precisión de la pieza. |

| Integridad del material | Previene la descarburación, asegurando la dureza total y la resistencia al desgaste. |

| Control del proceso | Uniformidad precisa de la temperatura y temple de gas controlado. |

¿Listo para mejorar el rendimiento y la calidad de sus componentes de precisión?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de endurecimiento al vacío, para satisfacer las exigentes demandas de aceros para herramientas y aleaciones de alto valor. Nuestra experiencia garantiza que sus piezas alcancen la máxima dureza y un acabado impecable, ahorrándole tiempo y costos en el procesamiento secundario.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de endurecimiento al vacío puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados