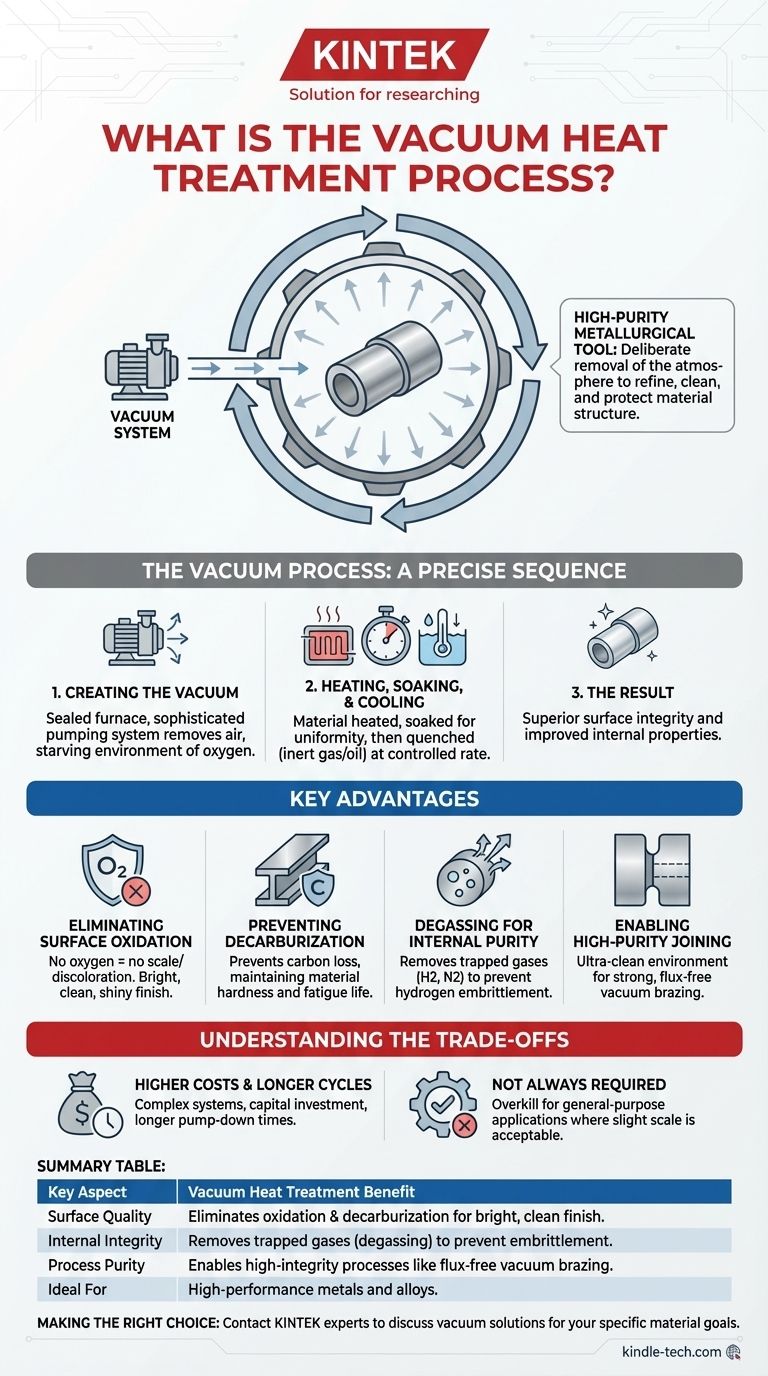

En esencia, el tratamiento térmico al vacío es un proceso en el que los materiales, principalmente metales, se calientan y enfrían en un entorno de baja presión altamente controlado. Al eliminar la atmósfera de la cámara del horno mediante un sistema de vacío, este método previene reacciones superficiales no deseadas como la oxidación y la descarburación. El resultado es un componente con una integridad superficial superior y propiedades internas mejoradas.

La ventaja principal del tratamiento térmico al vacío no es solo la aplicación de calor, sino la eliminación deliberada de la atmósfera. Esto transforma el proceso de simple calentamiento en una herramienta metalúrgica de alta pureza que refina, limpia y protege la superficie y la estructura del material.

Cómo funciona el proceso de vacío

El tratamiento térmico al vacío sigue una secuencia precisa de múltiples etapas dentro de un horno sellado. Cada paso es fundamental para lograr el resultado deseado.

El principio: Creación del vacío

El proceso comienza colocando la pieza de trabajo dentro de la cámara del horno y sellándola. Luego, un sofisticado sistema de bombeo de vacío elimina el aire, reduciendo la presión interna a un nivel muy inferior al de la atmósfera normal.

Este estado de baja presión, o "vacío", elimina eficazmente el oxígeno y otros gases reactivos del entorno.

La ejecución: Calentamiento, mantenimiento y enfriamiento

Una vez alcanzado el nivel de vacío objetivo, el material se calienta a una temperatura específica utilizando elementos calefactores internos. Luego se mantiene a esta temperatura durante un período predeterminado, conocido como mantenimiento (soaking), para asegurar que toda la pieza alcance una temperatura uniforme.

Después del mantenimiento, el material se enfría, o se templa (quenched), a una velocidad controlada. Esto se puede hacer utilizando un gas inerte a alta presión (como nitrógeno o argón) o transfiriendo la pieza a una cámara de temple en aceite separada, todo mientras se mantiene un entorno controlado.

Ventajas clave sobre los métodos tradicionales

Elegir un entorno de vacío proporciona varios beneficios distintos que son difíciles o imposibles de lograr con los hornos atmosféricos convencionales.

Eliminación de la oxidación superficial

Sin presencia de oxígeno, no puede producirse la oxidación que causa cascarilla y decoloración en la superficie de un metal. Esto da como resultado un acabado brillante, limpio y reluciente directamente al salir del horno, eliminando a menudo la necesidad de limpieza o mecanizado posterior al proceso.

Prevención de la descarburación superficial

Para muchos aceros, el calentamiento en una atmósfera rica en oxígeno puede eliminar el carbono de la capa superficial, un defecto conocido como descarburación. Esto ablanda el material y reduce su vida útil a la fatiga. El entorno inerte del vacío previene completamente esto.

Desgasificación para la pureza interna

El vacío extrae activamente los gases atrapados, como el hidrógeno y el nitrógeno, desde el interior del propio metal. Este proceso de desgasificación es crucial para prevenir problemas como la fragilización por hidrógeno, un fenómeno que puede provocar fallos catastróficos en componentes de alta resistencia.

Permite uniones por soldadura fuerte de alta pureza

Procesos como la soldadura fuerte al vacío dependen de este entorno ultralimpiio. El vacío elimina óxidos y contaminantes, permitiendo que la aleación de soldadura fluya libremente y cree una unión fuerte y sin fundente entre los componentes.

Comprensión de las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayores costes de equipo y operación

Los hornos de vacío, con sus complejos sistemas de bombeo, sellos y controles avanzados, representan una inversión de capital significativamente mayor que los hornos atmosféricos estándar. El ciclo del proceso también puede ser más largo debido al tiempo necesario para evacuar la cámara.

No es necesario para todas las aplicaciones

Para muchas aplicaciones de propósito general donde una ligera cantidad de cascarilla superficial es aceptable o se puede eliminar fácilmente, la precisión y el coste del tratamiento al vacío pueden ser innecesarios. Un horno convencional suele ser más rentable para componentes de especificaciones inferiores.

Tomar la decisión correcta para su objetivo

Seleccionar el método de tratamiento térmico adecuado depende totalmente de las propiedades finales requeridas del componente.

- Si su enfoque principal es un acabado prístino y brillante sin oxidación ni descarburación: El tratamiento al vacío es la opción definitiva para aleaciones sensibles y componentes de alto rendimiento.

- Si su enfoque principal es la máxima integridad del material a través de la desgasificación o la creación de una unión soldada superior: El entorno de vacío controlado proporciona un nivel de pureza y fiabilidad que es difícil de lograr de otra manera.

- Si su enfoque principal es el endurecimiento simple y rentable donde se aceptan ligeros cambios superficiales: Un horno atmosférico tradicional suele ser la solución más práctica y económica.

Al controlar con precisión el entorno de tratamiento, el tratamiento térmico al vacío le proporciona un control incomparable sobre el rendimiento y la calidad finales de su material.

Tabla de resumen:

| Aspecto clave | Beneficio del tratamiento térmico al vacío |

|---|---|

| Calidad superficial | Elimina la oxidación y la descarburación para un acabado brillante y limpio. |

| Integridad interna | Elimina los gases atrapados (desgasificación) para prevenir la fragilización. |

| Pureza del proceso | Permite procesos de alta integridad como la soldadura fuerte al vacío sin fundente. |

| Ideal para | Metales y aleaciones de alto rendimiento que requieren propiedades superiores. |

¿Necesita lograr un acabado impecable y propiedades de material superiores?

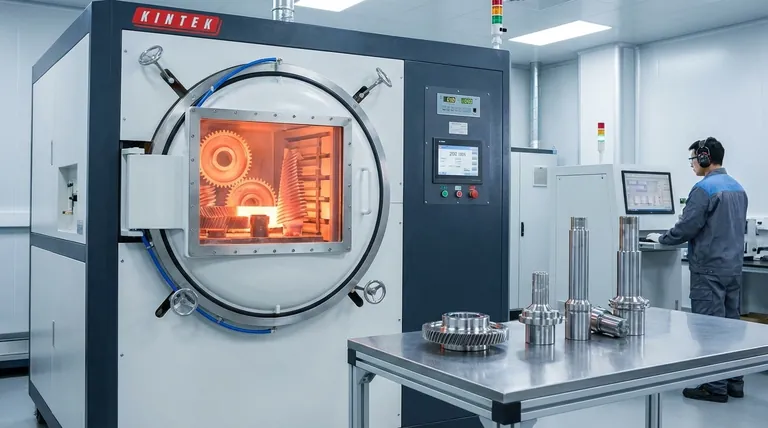

Para componentes de alto rendimiento en aplicaciones aeroespaciales, médicas o de herramientas, la precisión del tratamiento térmico al vacío es fundamental. KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando los hornos de vacío y la experiencia fiables que su laboratorio necesita para garantizar la integridad del material y resultados repetibles.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de vacío pueden mejorar sus procesos de tratamiento térmico y cumplir sus objetivos específicos de materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio