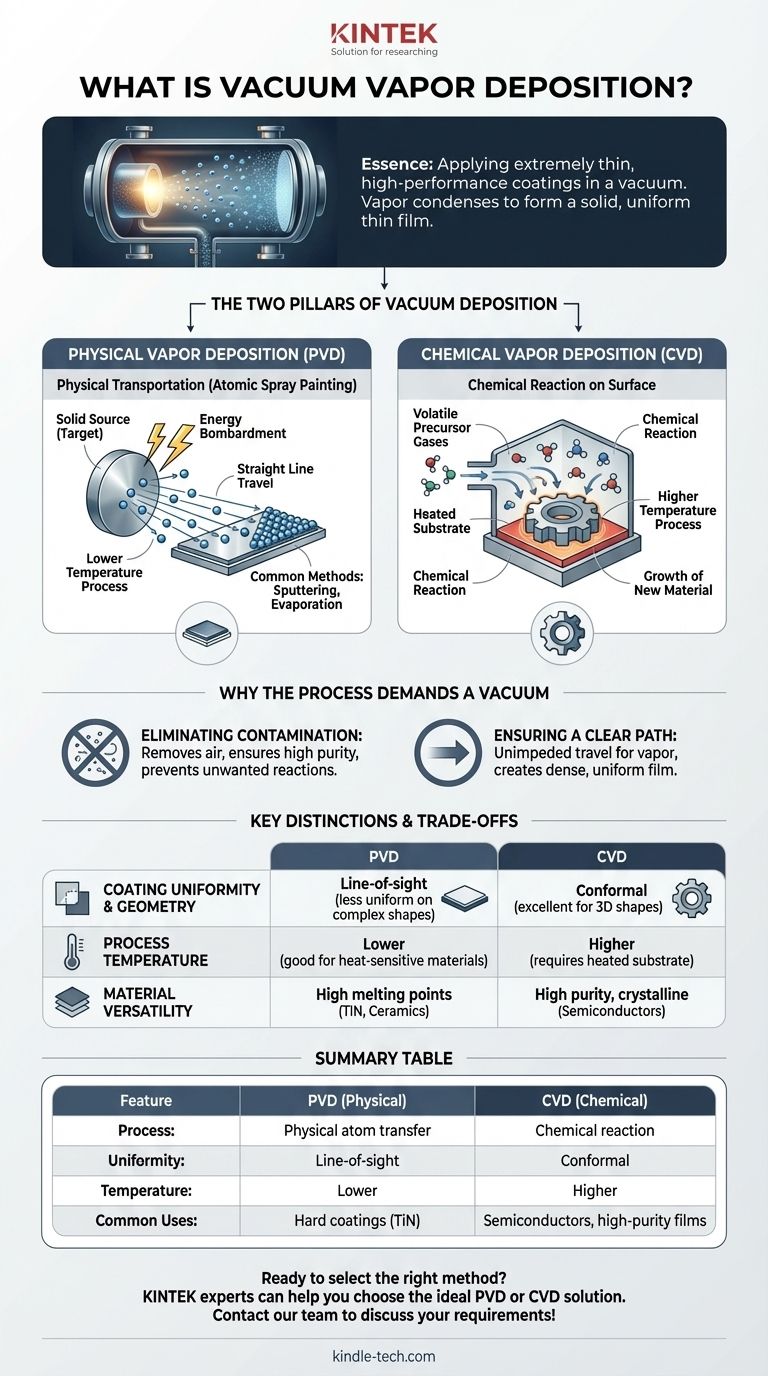

En esencia, la deposición de vapor al vacío es una familia de procesos de alta tecnología utilizados para aplicar recubrimientos extremadamente delgados y de alto rendimiento a una superficie. Todos estos procesos tienen lugar dentro de una cámara de vacío, donde un material de recubrimiento se convierte en vapor. Este vapor luego viaja y se condensa sobre el objeto que se está recubriendo, formando una película delgada sólida y uniforme.

La distinción crítica a entender no es el vacío en sí, sino cómo se crea el recubrimiento. Los dos métodos principales, la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), logran el mismo objetivo a través de mecanismos fundamentalmente diferentes.

Los dos pilares de la deposición al vacío

En su esencia, la deposición al vacío se divide en dos categorías principales. La elección entre ellas depende completamente del material de recubrimiento deseado, las propiedades del objeto que se recubre (el sustrato) y la aplicación final.

Deposición Física de Vapor (PVD)

La PVD es un proceso de transporte físico. Piense en ello como una forma de pintura en aerosol a nivel atómico.

Un material fuente sólido, conocido como el objetivo, es bombardeado con energía dentro del vacío. Esta energía desprende físicamente los átomos del objetivo, convirtiéndolos en vapor.

Este vapor de material fuente puro luego viaja en línea recta a través del vacío y se condensa sobre el sustrato, construyendo la película delgada átomo por átomo. Los métodos PVD comunes incluyen la pulverización catódica y la evaporación.

Deposición Química de Vapor (CVD)

La CVD es un proceso de reacción química. En lugar de mover físicamente los átomos, hace crecer un nuevo material directamente sobre la superficie del sustrato.

En este método, se introducen uno o más gases precursores volátiles en la cámara de vacío. Cuando estos gases entran en contacto con el sustrato calentado, se desencadena una reacción química.

Esta reacción hace que se forme y se deposite un nuevo material sólido sobre el sustrato. Los subproductos de la reacción se bombean fuera de la cámara.

Por qué el proceso exige un vacío

El vacío no es solo un contenedor; es una parte esencial y activa del proceso de deposición. Sin él, estos recubrimientos avanzados serían imposibles de crear.

Eliminación de la contaminación

Un vacío elimina el aire y otras partículas no deseadas de la cámara. Esto asegura que el recubrimiento que se deposita sea excepcionalmente puro y no reaccione con moléculas extrañas como el oxígeno o el nitrógeno, lo que comprometería su calidad.

Asegurando un camino claro

En un vacío, las partículas de recubrimiento vaporizadas pueden viajar desde la fuente hasta el sustrato sin colisionar con las moléculas de aire. Este camino directo e ininterrumpido es crucial para crear una película densa, bien adherida y uniforme.

Distinciones clave y compensaciones

Si bien tanto la PVD como la CVD producen películas delgadas, sus diferentes mecanismos conducen a importantes compensaciones en la aplicación.

Uniformidad y geometría del recubrimiento

Los gases CVD pueden fluir alrededor de formas complejas y tridimensionales, lo que resulta en un recubrimiento altamente uniforme (conforme) incluso en superficies intrincadas.

La PVD es en gran medida un proceso de "línea de visión". Las áreas que no miran directamente al objetivo de la fuente recibirán poco o ningún recubrimiento, lo que la hace más adecuada para superficies más planas.

Temperatura del proceso

La CVD generalmente requiere que el sustrato se caliente a altas temperaturas para desencadenar la reacción química necesaria. Esto puede limitar los tipos de materiales que se pueden recubrir sin dañarse.

La PVD a menudo se puede realizar a temperaturas mucho más bajas, lo que la hace compatible con una gama más amplia de materiales, incluidos plásticos y aleaciones sensibles al calor.

Versatilidad de materiales

La PVD es excepcionalmente buena para depositar materiales con puntos de fusión muy altos, como titanio, cromo y varias cerámicas, que son difíciles de vaporizar por otros medios.

La CVD sobresale en la creación de materiales cristalinos de alta pureza, incluidos los utilizados en la industria de los semiconductores, como el nitruro de silicio y el dióxido de silicio.

Cómo aplicar esto a su objetivo

Su elección entre los métodos de deposición está dictada por los requisitos específicos de su producto final.

- Si su objetivo principal es recubrir una forma 3D compleja de manera uniforme: Considere la CVD, ya que los precursores gaseosos pueden adaptarse a superficies intrincadas donde la PVD no puede.

- Si su objetivo principal es aplicar un recubrimiento duro y resistente al desgaste a herramientas o componentes a bajas temperaturas: La PVD es la elección estándar de la industria para materiales como el nitruro de titanio (TiN).

- Si su objetivo principal es hacer crecer un compuesto químico altamente puro y específico para la electrónica: La CVD es el proceso fundamental para la fabricación moderna de semiconductores.

- Si está reemplazando la galvanoplastia tradicional por razones ambientales: Tanto la PVD como la CVD son excelentes alternativas de "proceso seco" a los métodos de galvanoplastia húmeda como el cromo y el cadmio.

En última instancia, seleccionar la técnica de deposición al vacío correcta requiere hacer coincidir las propiedades específicas del proceso con el rendimiento deseado del producto final.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | Transferencia física de átomos | Reacción química sobre el sustrato |

| Uniformidad | Línea de visión (menos uniforme en formas complejas) | Conforme (excelente para formas 3D) |

| Temperatura | Más baja (buena para materiales sensibles al calor) | Más alta (requiere sustrato calentado) |

| Usos comunes | Recubrimientos duros (TiN), resistencia al desgaste | Semiconductores, películas cristalinas de alta pureza |

¿Listo para seleccionar el método de deposición adecuado para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de deposición al vacío. Nuestros expertos pueden ayudarle a elegir la solución PVD o CVD ideal para mejorar el rendimiento, la durabilidad y la eficiencia de su producto. ¡Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD