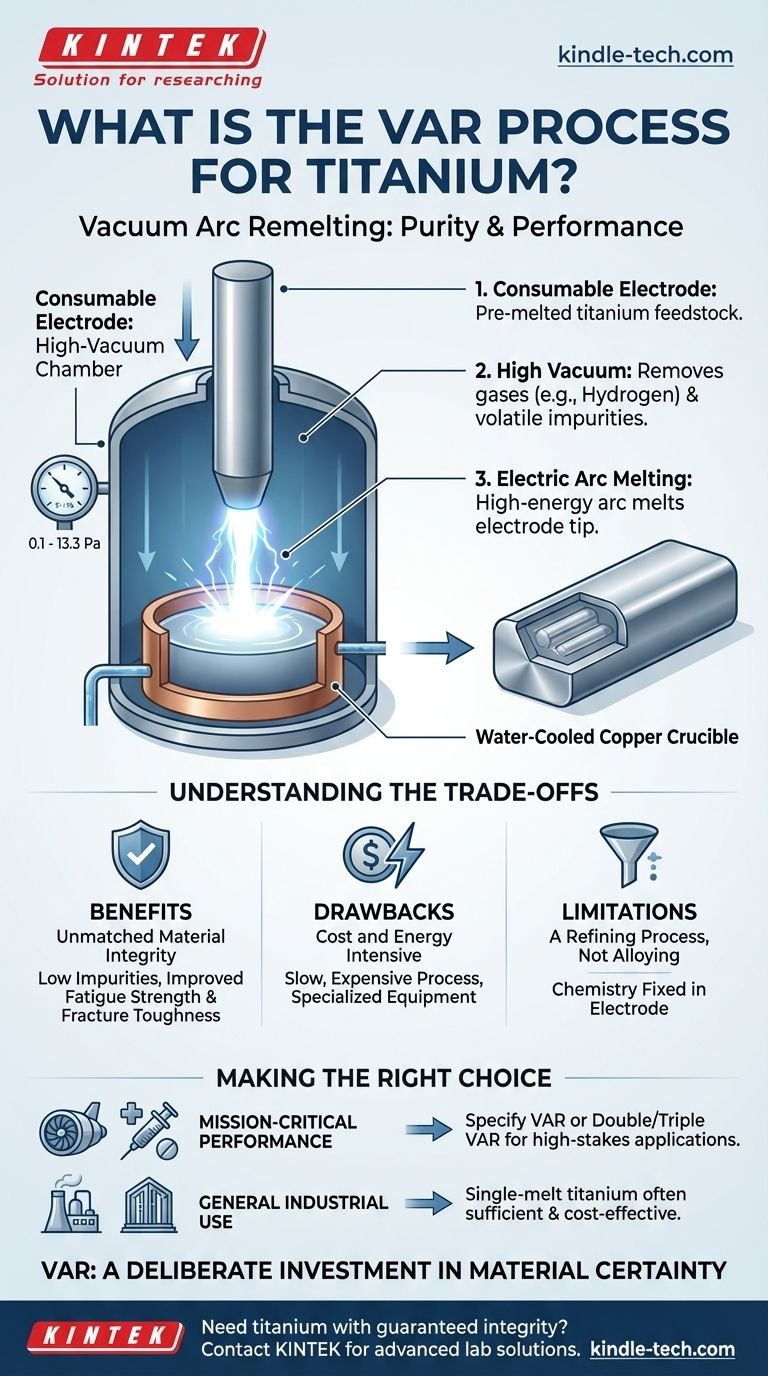

En esencia, la refundición por arco de vacío (VAR) es un proceso de fusión secundaria utilizado para producir lingotes de titanio uniformes y de alta pureza. Funciona utilizando un arco eléctrico de alta energía para refundir un cilindro de titanio formado previamente, conocido como electrodo consumible, todo dentro de una cámara de alto vacío. Luego, el metal fundido se solidifica en un molde de cobre refrigerado por agua, lo que da como resultado un producto final refinado con propiedades mecánicas superiores.

El verdadero propósito de VAR no es simplemente fundir titanio, sino purificarlo y homogeneizarlo. Al refundir al vacío, el proceso elimina gases indeseables y elementos volátiles, mientras que la solidificación controlada crea una estructura interna excepcionalmente limpia y consistente, esencial para aplicaciones de alto rendimiento.

Cómo el proceso VAR logra la pureza

La eficacia de VAR radica en su enfoque sistemático para refinar el metal. Cada etapa está diseñada para eliminar impurezas específicas y controlar la estructura final del lingote.

El electrodo consumible

El proceso comienza con un "electrodo consumible". Este no es material en bruto, sino un cilindro grande y compactado hecho de esponja de titanio y cualquier elemento de aleación requerido que ya se haya fundido una vez. Este electrodo actúa como materia prima para el proceso de refinación.

El papel del alto vacío

Todo el proceso tiene lugar bajo un alto vacío (típicamente de 0.1 a 13.3 Pascales). Este entorno de vacío es fundamental; a medida que el metal se funde, la falta de presión atmosférica permite que los gases atrapados como el hidrógeno y otras impurezas volátiles sean extraídos del metal líquido.

El arco eléctrico y la fusión controlada

Una fuente de alimentación de CC crea un potente arco eléctrico entre la parte inferior del electrodo y una pequeña cantidad de material de arranque en el crisol inferior. El calor intenso de este arco, que puede superar el punto de fusión del titanio, funde progresivamente la punta del electrodo.

Solidificación progresiva

A medida que el electrodo se derrite, gotas de titanio puro y fundido caen en un crisol de cobre refrigerado por agua. Debido a que las paredes del crisol se enfrían activamente, el metal fundido comienza a solidificarse inmediatamente al contacto, formando una cáscara sólida. El lingote se acumula lentamente a medida que se funde más metal, solidificándose de abajo hacia arriba y de afuera hacia adentro. Este proceso de enfriamiento controlado ayuda a crear una estructura de grano fina y uniforme y empuja cualquier impureza no metálica restante hacia la parte superior del lingote, que luego se recorta.

Comprender las compensaciones

VAR es una herramienta poderosa, pero es especializada. Comprender sus beneficios e inconvenientes es clave para saber cuándo especificarlo.

El beneficio: integridad del material inigualable

VAR produce titanio con niveles excepcionalmente bajos de gases disueltos (especialmente hidrógeno) e inclusiones no metálicas. Esta limpieza mejora drásticamente la resistencia a la fatiga y la tenacidad a la fractura del material, lo cual no es negociable para componentes críticos.

El inconveniente: costo y energía

Este es un proceso lento, costoso y de gran consumo energético. El equipo especializado y el control preciso requeridos añaden un costo significativo en comparación con los métodos de fusión primarios. Por esta razón, VAR se reserva para aplicaciones donde el rendimiento justifica el gasto.

La limitación: un proceso de refinación, no de aleación

VAR está diseñado principalmente para limpiar y homogeneizar una composición de aleación existente. La química del metal está en gran parte fijada en el electrodo consumible. No es un método práctico para realizar cambios significativos en la composición de una aleación durante la refundición en sí.

Tomar la decisión correcta para su objetivo

Decidir si especificar un material procesado con VAR depende completamente de las demandas de su aplicación y de las consecuencias de la falla del material.

- Si su enfoque principal es el rendimiento de misión crítica: Especifique VAR o incluso Doble/Triple VAR para aplicaciones como piezas rotativas de motores a reacción, estructuras críticas del fuselaje o implantes médicos permanentes donde la falla podría ser catastrófica.

- Si su enfoque principal es el uso industrial general: Una aleación de titanio de fusión única menos costosa suele ser suficiente y más rentable para aplicaciones como equipos de procesamiento químico, elementos arquitectónicos o componentes no estructurales.

En última instancia, el proceso VAR representa una inversión deliberada en la certeza del material, asegurando la más alta integridad posible para los entornos más exigentes.

Tabla de resumen:

| Etapa del proceso | Función clave | Resultado |

|---|---|---|

| Electrodo consumible | Actúa como materia prima | Proporciona material prealeado para refinar |

| Entorno de alto vacío | Elimina gases (p. ej., hidrógeno) | Reduce significativamente las impurezas disueltas |

| Fusión por arco eléctrico | Funde la punta del electrodo | Crea una piscina controlada de metal fundido |

| Solidificación progresiva | Enfría el metal en molde refrigerado por agua | Forma una estructura de grano fina y uniforme |

¿Necesita titanio con integridad garantizada para sus componentes críticos? El proceso VAR es esencial para lograr la pureza y homogeneidad requeridas en las industrias aeroespacial, médica y otras de alto riesgo. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para respaldar y analizar los materiales producidos con estas sofisticadas técnicas de fusión. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a cumplir con sus especificaciones de material más exigentes.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué horno se necesita para la resistencia al ablandamiento de Al2O3/Cu-Cr? Guía de prueba de precisión de estabilidad térmica

- ¿Por qué utilizar un horno de secado al vacío para PEO/LiTFSI? Lograr electrolitos sólidos compuestos de PEO/LLZTO de alto rendimiento

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es la función de los hornos de vacío industriales en el desarrollo de baterías ecológicas? | KINTEK Solutions

- ¿Cuál es la historia del horno de vacío? Una búsqueda centenaria de pureza y control metalúrgicos

- ¿Cómo se utiliza un horno de vacío en el proceso de producción de láminas de electrodos de batería LiFePO4/C? Garantice la seguridad y la longevidad

- ¿Qué papel juega un horno de alta temperatura con un sistema de control de vacío en el fortalecimiento de la superficie de aleaciones de zirconio?

- ¿Cuál es el uso del recubrimiento al vacío? Diseñe propiedades superficiales superiores para sus productos