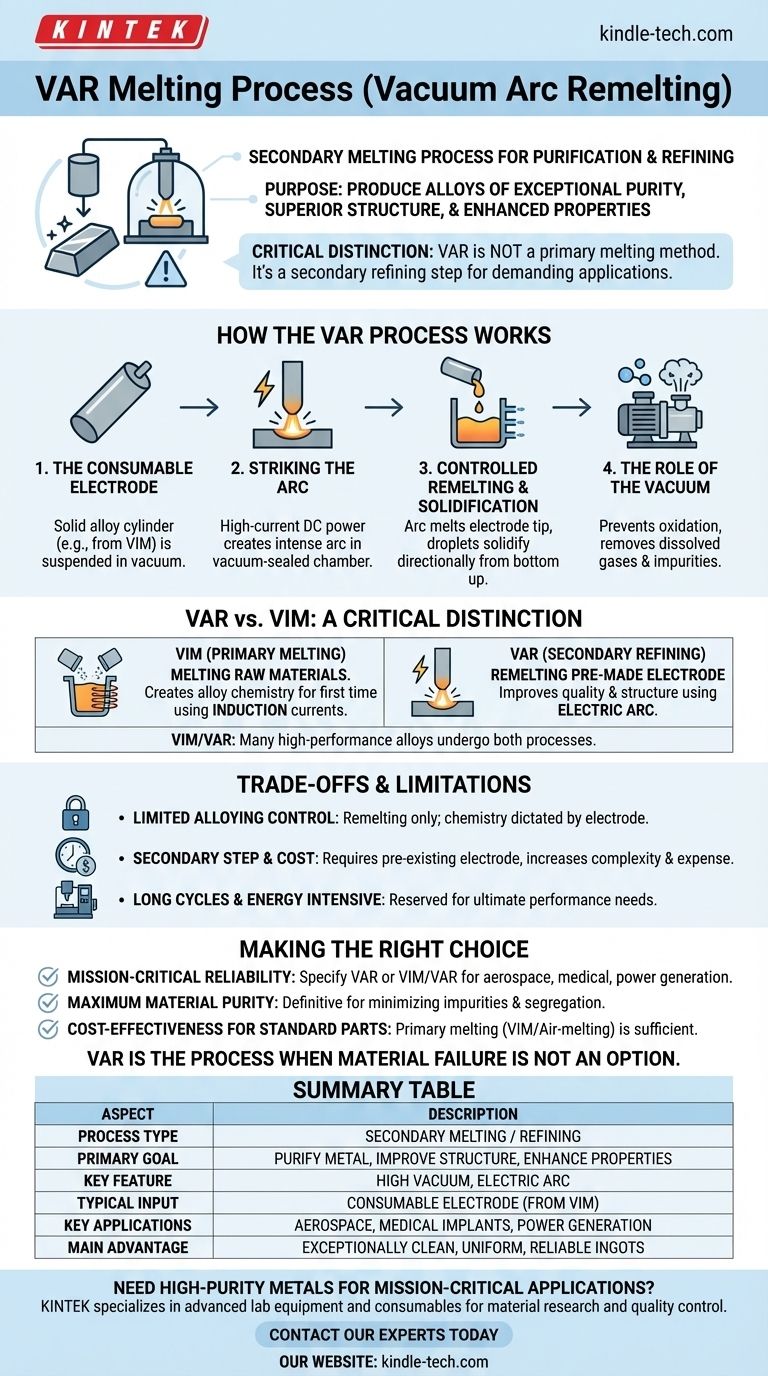

En esencia, la refundición por arco al vacío (VAR) es un proceso de fusión secundaria utilizado para purificar y refinar metales y aleaciones que ya han sido fundidos una vez. Opera bajo un alto vacío, utilizando un potente arco eléctrico para fundir progresivamente un electrodo cilíndrico sólido, que luego se vuelve a solidificar en un molde de cobre refrigerado por agua para formar un lingote nuevo, altamente uniforme y limpio.

La distinción crítica a entender es que el VAR no es un método de fusión primaria para materias primas. Es un paso de refinamiento secundario diseñado para producir aleaciones con una pureza excepcional, una estructura interna superior y propiedades mecánicas mejoradas requeridas para las aplicaciones más exigentes.

Cómo funciona el proceso VAR

El proceso VAR es un procedimiento metódico y altamente controlado diseñado para eliminar sistemáticamente las impurezas y perfeccionar la estructura de la aleación. Es un proceso por lotes, que refina un electrodo a la vez.

El electrodo consumible

El proceso comienza con un cilindro sólido de la aleación, conocido como electrodo consumible. Este electrodo se produce típicamente primero mediante un proceso de fusión primaria como la fusión por inducción al vacío (VIM).

Encendido del arco

El electrodo se suspende dentro de una cámara sellada al vacío, colocada sobre un crisol o molde de cobre refrigerado por agua. Se aplica una fuente de alimentación de CC de alta corriente, creando un arco eléctrico intenso entre la punta inferior del electrodo y una pequeña cantidad de material de arranque en la base del molde.

Refundición y solidificación controladas

El inmenso calor del arco (que a menudo excede el punto de fusión del metal) funde la punta del electrodo. Este metal fundido cae en gotas al crisol de abajo. Debido a que el crisol se enfría activamente con agua, el metal fundido se solidifica casi inmediatamente al contacto de manera altamente controlada y direccional de abajo hacia arriba.

El papel del vacío

Mantener un alto vacío es fundamental para el proceso. El ambiente de vacío evita que el metal caliente reaccione con gases atmosféricos como el oxígeno y el nitrógeno. También ayuda a extraer los gases disueltos (como el hidrógeno) y las impurezas de bajo punto de ebullición de las gotas fundidas a medida que caen, limpiando eficazmente el metal.

VAR vs. VIM: Una distinción crítica

Aunque ambos son procesos de vacío, VAR y VIM tienen propósitos diferentes y no deben confundirse. Muchas aleaciones de alto rendimiento se someten a ambos procesos, a menudo denominados "VIM/VAR".

VIM es para la fusión primaria

La fusión por inducción al vacío (VIM) es un proceso de fusión primaria. Utiliza inducción electromagnética para fundir una "carga" de metales crudos y elementos de aleación juntos dentro de un crisol revestido de refractario para crear una aleación con una química específica por primera vez.

VAR es para el refinamiento secundario

VAR toma el lingote sólido (electrodo) producido por VIM y lo vuelve a fundir. Su objetivo no es crear la química de la aleación, sino mejorar drásticamente su calidad eliminando impurezas, eliminando la segregación y creando una estructura de grano altamente uniforme.

Fuente de calor y propósito

La diferencia clave radica en la fuente de calor y la intención. VIM utiliza corrientes de inducción para fundir y mezclar ingredientes. VAR utiliza un arco eléctrico para volver a fundir y purificar un electrodo prefabricado.

Comprendiendo las ventajas y limitaciones

Aunque VAR produce una calidad excepcional, es un proceso especializado con limitaciones inherentes que lo hacen adecuado solo para aplicaciones específicas.

Control de aleación limitado

VAR es puramente un proceso de refundición. La composición química del lingote final está dictada casi en su totalidad por la composición del electrodo inicial. No es posible ajustar la química de la aleación durante el ciclo VAR.

Es un paso secundario

VAR no se puede utilizar para fundir materias primas desde cero. Siempre requiere un electrodo sólido preexistente, lo que añade un paso significativo, costo y complejidad a la cadena de fabricación general.

Costo y escala

El equipo es costoso, los tiempos de ciclo son largos y el proceso consume mucha energía. Esto hace que VAR sea una ruta de fabricación costosa reservada para materiales donde el rendimiento y la fiabilidad máximos justifican el gasto.

Tomando la decisión correcta para su objetivo

Especificar un material procesado por VAR es una decisión impulsada enteramente por los requisitos de rendimiento del componente final.

- Si su enfoque principal es la fiabilidad de misión crítica (aeroespacial, médica, generación de energía): Debe especificar un material VAR o de doble fusión (VIM/VAR) para lograr la vida útil a la fatiga y la tenacidad a la fractura necesarias.

- Si su enfoque principal es la máxima pureza del material y la integridad estructural: VAR es el proceso definitivo para minimizar los gases disueltos, las inclusiones no metálicas y la segregación en superaleaciones y aceros especiales.

- Si su enfoque principal es la rentabilidad para piezas industriales estándar: Un proceso de fusión primaria como VIM o incluso la fusión convencional al aire probablemente proporcionará un rendimiento suficiente a un costo mucho menor.

En última instancia, VAR es el proceso en el que confía cuando la falla del material no es una opción.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de proceso | Fusión secundaria / Refinamiento |

| Objetivo principal | Purificar metal, mejorar la estructura, realzar las propiedades mecánicas |

| Característica clave | Fusión bajo alto vacío utilizando un arco eléctrico |

| Entrada típica | Electrodo consumible (por ejemplo, del proceso VIM) |

| Aplicaciones clave | Componentes aeroespaciales, implantes médicos, turbinas de generación de energía |

| Ventaja principal | Produce lingotes excepcionalmente limpios, uniformes y fiables |

¿Necesita metales de alta pureza para aplicaciones de misión crítica? El proceso VAR es esencial para lograr la fiabilidad y el rendimiento requeridos en los sectores aeroespacial, médico y energético. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la investigación de materiales y el control de calidad en estos campos exigentes. Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden satisfacer sus necesidades de materiales de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son los 5 tipos de procesos de soldadura fuerte? Elija el método de calentamiento adecuado para su proyecto

- ¿Se puede usar la soldadura fuerte para unir metales diferentes? Consiga uniones fuertes y fiables sin fundir

- ¿Cuál es el mecanismo de funcionamiento de un reactor de pirólisis anóxica? Clave para la producción de hidrógeno verde

- ¿Cuál es la función principal de un horno de pirólisis a alta temperatura? Optimización del Carbono para Supercondensadores

- ¿Cuál es la temperatura de desaglomeración? Una guía para dominar el perfil térmico para MIM/CIM

- ¿Cuál es la temperatura de sinterización de la alúmina? Desbloquee un rendimiento superior con 1500 °C a 1700 °C

- ¿Para qué se utiliza el recubrimiento al vacío? Mejora la durabilidad, la conductividad y la estética

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento