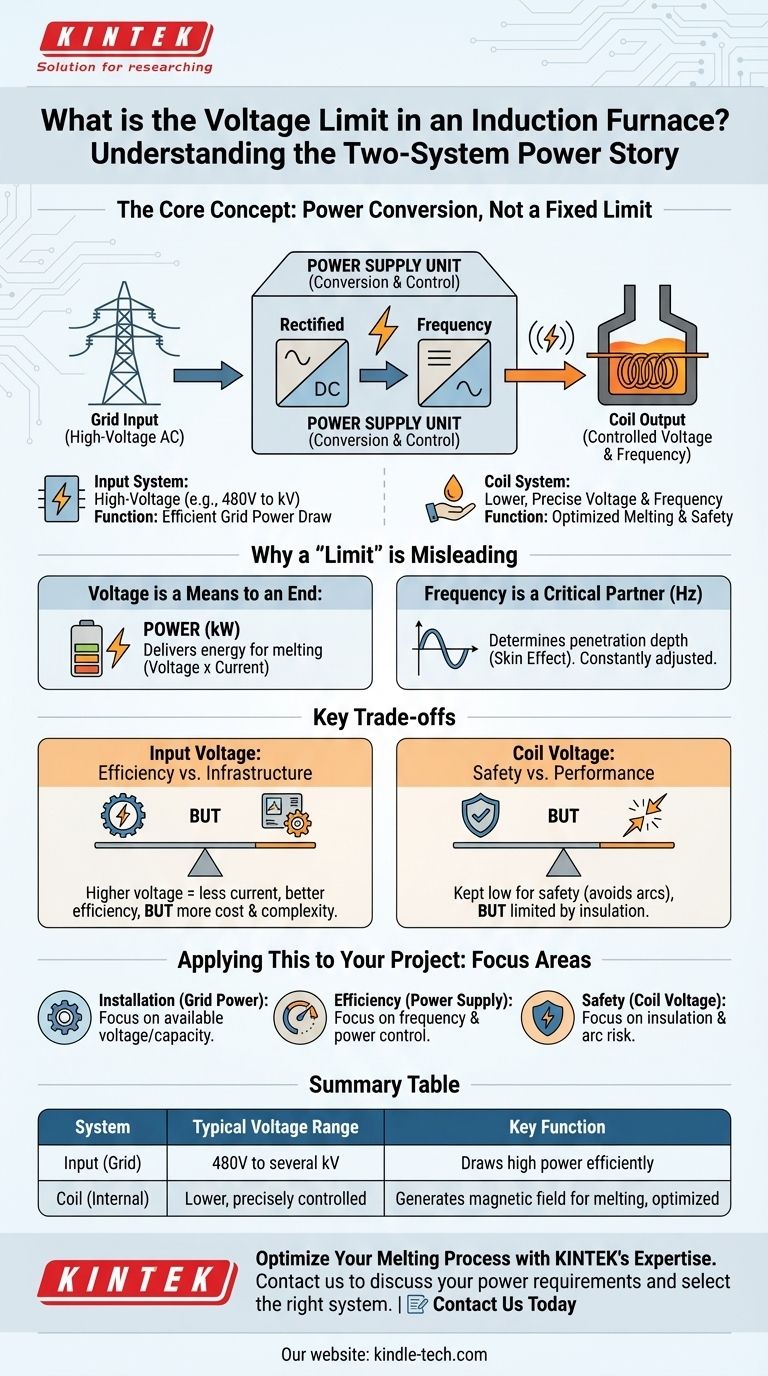

No existe un límite de voltaje único y universal para un horno de inducción. El voltaje crítico no es un número, sino una historia de dos sistemas separados. El horno recibe energía de alto voltaje de la red eléctrica, pero su fuente de alimentación interna convierte esto en un voltaje y frecuencia diferentes, controlados con precisión en la bobina de inducción para realizar la fusión.

El concepto de un "límite" de voltaje en un horno de inducción es engañoso. El factor crucial es el proceso de conversión de energía: transformar la energía de la red de alto voltaje en el voltaje y la frecuencia específicos requeridos en la bobina para generar eficientemente el intenso campo magnético para la fusión.

Los dos sistemas eléctricos de un horno de inducción

Para comprender el voltaje, primero debe comprender que un horno de inducción moderno opera con dos sistemas eléctricos distintos. Esta separación es fundamental para su diseño y funcionamiento.

El sistema de entrada de alto voltaje

La unidad de suministro de energía del horno se conecta a una línea eléctrica principal de la red. Esta es típicamente una fuente trifásica de alto voltaje.

El nivel de voltaje real puede variar significativamente según el tamaño del horno y la infraestructura del sitio industrial, a menudo oscilando entre 480 voltios para unidades más pequeñas y varios miles de voltios (kilovoltios) para grandes fundiciones industriales. Este sistema está diseñado para extraer una gran cantidad de energía de manera eficiente de la red.

El sistema de energía de la bobina

Este es el "extremo operativo" del horno. La fuente de alimentación toma la entrada de alto voltaje y la convierte en la energía utilizada por la bobina de inducción.

El voltaje en la bobina misma es a menudo significativamente diferente del voltaje de entrada. El trabajo principal de la fuente de alimentación es actuar como un traductor sofisticado, cambiando tanto el voltaje como, críticamente, la frecuencia de la electricidad para optimizar el proceso de fusión.

El papel de la fuente de alimentación

La fuente de alimentación es el corazón del horno. No es solo un transformador simple. Es una compleja pieza de electrónica de potencia que rectifica la corriente alterna entrante a corriente continua y luego la invierte de nuevo a una nueva corriente alterna monofásica.

Este proceso brinda a los operadores un control preciso sobre los dos factores que determinan el rendimiento de calentamiento: potencia (kilovatios) y frecuencia de operación (hercios).

Por qué un "límite" fijo es engañoso

Centrarse en un solo número de voltaje pasa por alto el punto de cómo funciona un horno de inducción. El voltaje es una variable que se gestiona para lograr un resultado específico, no un límite operativo fijo.

El voltaje es un medio para un fin: la potencia

El objetivo final es entregar una cantidad específica de potencia (energía por segundo) a la carga metálica. La potencia es un producto de voltaje y corriente.

La fuente de alimentación ajusta el voltaje y la corriente para entregar los kilovatios necesarios para fundir el metal en un plazo deseado. El "límite" se define, por lo tanto, por la capacidad de potencia de la unidad de suministro, no por un voltaje estático.

La frecuencia es un socio crítico del voltaje

La frecuencia de la corriente en la bobina es tan importante como el voltaje. La frecuencia determina el "efecto pelicular", o qué tan profundamente las corrientes de Foucault inducidas penetran en el metal.

Las frecuencias más bajas se utilizan para fundir piezas de metal más grandes, mientras que las frecuencias más altas son más eficientes para piezas más pequeñas o para mantener el metal a temperatura. La fuente de alimentación ajusta constantemente tanto el voltaje como la frecuencia.

Comprender las compensaciones

Los voltajes elegidos para la entrada y la bobina son el resultado de compensaciones de ingeniería críticas entre eficiencia, seguridad y costo.

Voltaje de entrada: eficiencia vs. infraestructura

El uso de un voltaje de entrada más alto de la red permite que el horno extraiga la misma cantidad de energía con menos corriente. Una corriente más baja reduce las pérdidas de calor resistivas en las líneas de suministro, aumentando la eficiencia eléctrica general.

La compensación es el costo y la complejidad. Los equipos de conmutación de alto voltaje, los transformadores y el cableado son más caros y requieren protocolos de seguridad más estrictos.

Voltaje de la bobina: seguridad vs. rendimiento

El voltaje a través de la bobina de inducción se mantiene lo más bajo posible para lograr la potencia deseada. Esto minimiza el riesgo de un arco eléctrico peligroso entre la bobina y la carga metálica o la carcasa del horno.

Un arco puede causar daños catastróficos a la bobina y al revestimiento refractario. Por lo tanto, el aislamiento físico y el espaciado dentro del cuerpo del horno imponen un límite superior práctico al voltaje de funcionamiento de la bobina.

Aplicando esto a su proyecto

Su enfoque debe estar en el horno como un sistema de energía completo, no en una única clasificación de voltaje.

- Si su enfoque principal es especificar una nueva instalación de horno: Concéntrese en la energía de la red disponible (voltaje y capacidad), ya que esto determinará el transformador y la unidad de fuente de alimentación requeridos.

- Si su enfoque principal es la eficiencia operativa: Preste atención a la capacidad de la fuente de alimentación para controlar la frecuencia y la potencia de salida, ya que esto tiene un mayor impacto en los tiempos de fusión y el uso de energía que un número de voltaje bruto.

- Si su enfoque principal es la seguridad y el mantenimiento: Comprenda que el voltaje de la bobina es un parámetro de diseño crítico que dicta los requisitos de aislamiento y el riesgo de fallas eléctricas potencialmente catastróficas.

En última instancia, ver el horno como un sistema completo de conversión de energía es la clave para su funcionamiento eficaz y seguro.

Tabla resumen:

| Sistema | Rango de voltaje típico | Función clave |

|---|---|---|

| Entrada (Red) | 480V a varios kV | Extrae alta potencia eficientemente de la red |

| Bobina (Interna) | Menor, controlado con precisión | Genera campo magnético para la fusión, optimizado para seguridad y rendimiento |

Optimice su proceso de fusión con el sistema de energía adecuado

Comprender la interacción entre voltaje, frecuencia y potencia es clave para un funcionamiento eficiente y seguro del horno. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio, incluidos sistemas de fusión avanzados.

Podemos ayudarle a seleccionar el horno de inducción adecuado para su aplicación específica, garantizando un rendimiento óptimo, eficiencia energética y seguridad. Contáctenos hoy para discutir los requisitos de energía de su proyecto y deje que nuestra experiencia trabaje para usted.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales