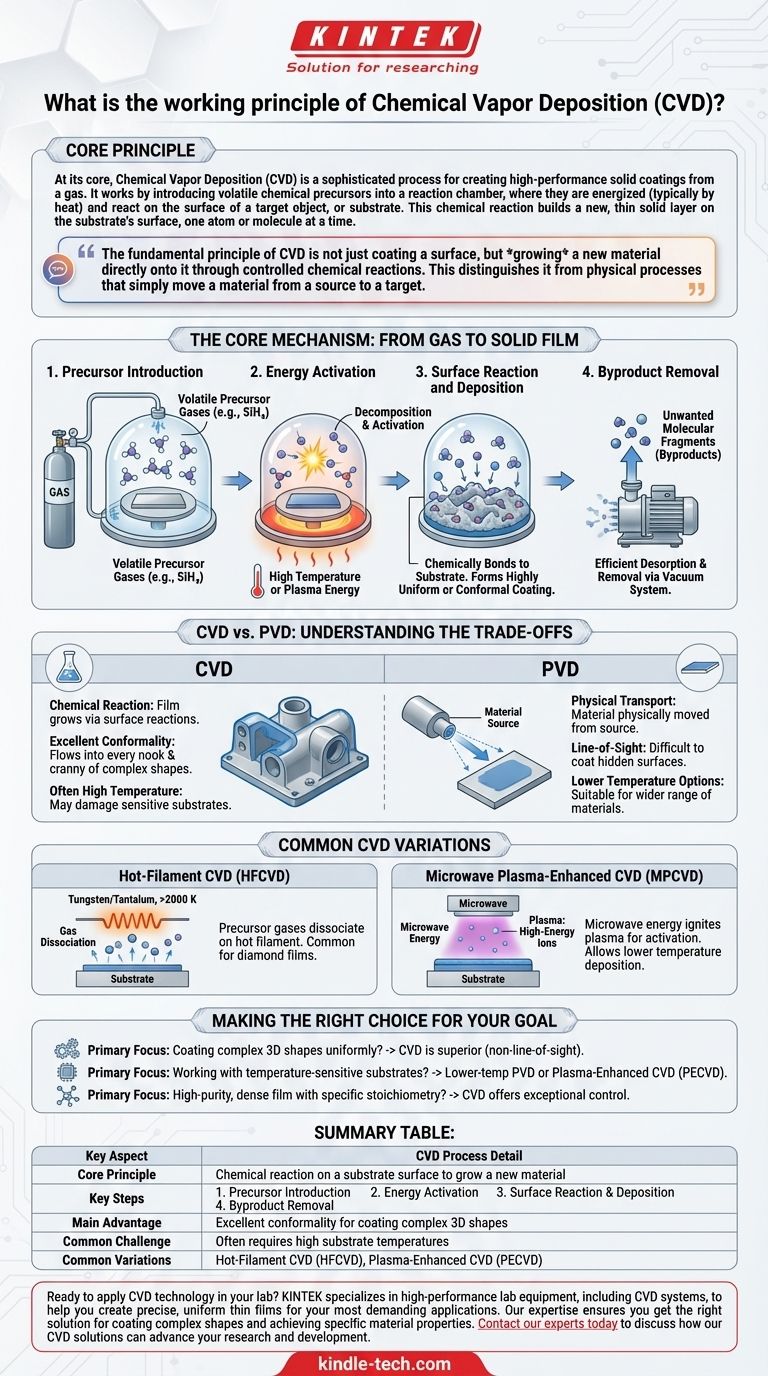

En esencia, la deposición química de vapor (CVD) es un proceso sofisticado para crear recubrimientos sólidos de alto rendimiento a partir de un gas. Funciona introduciendo precursores químicos volátiles en una cámara de reacción, donde se energizan (generalmente por calor) y reaccionan en la superficie de un objeto objetivo, o sustrato. Esta reacción química construye una nueva capa sólida delgada en la superficie del sustrato, un átomo o molécula a la vez.

El principio fundamental de la CVD no es solo recubrir una superficie, sino cultivar un nuevo material directamente sobre ella a través de reacciones químicas controladas. Esto lo distingue de los procesos físicos que simplemente mueven un material de una fuente a un objetivo.

El Mecanismo Central: Del Gas a la Película Sólida

Para comprender realmente la CVD, debemos dividirla en una secuencia de pasos distintos. Cada paso es fundamental para formar una película delgada uniforme y de alta calidad.

Paso 1: Introducción del Precursor

El proceso comienza inyectando uno o más gases precursores volátiles en una cámara de reacción, que a menudo se mantiene al vacío. Estos precursores son moléculas gaseosas que contienen los elementos químicos específicos necesarios para el recubrimiento final.

Por ejemplo, para depositar silicio, se puede usar un gas como la silano ($\text{SiH}_4$). Para materiales más complejos, los compuestos organometálicos son comunes.

Paso 2: Activación Energética

Los gases precursores no reaccionan por sí solos. Deben ser activados por una fuente de energía externa. El método más común es calentar el sustrato a una temperatura de reacción específica.

Esta energía térmica hace que las moléculas del gas precursor se descompongan o se desintegren en especies químicas más reactivas. Otros métodos, como el uso de un filamento caliente o plasma de microondas, también pueden proporcionar esta energía de activación.

Paso 3: Reacción Superficial y Deposición

Las especies gaseosas reactivas se adsorben, o aterrizan, en la superficie caliente del sustrato. Una vez allí, experimentan reacciones químicas con la superficie y entre sí.

Estas reacciones forman un material sólido estable que se une químicamente al sustrato. Este proceso ocurre en toda la superficie expuesta, lo que permite que la película se acumule capa por capa, lo que resulta en un recubrimiento altamente uniforme o conformal.

Paso 4: Eliminación de Subproductos

Las reacciones químicas a menudo crean fragmentos moleculares no deseados, conocidos como subproductos. Para que se forme una película limpia, estos subproductos deben desorberse eficientemente de la superficie y eliminarse de la cámara mediante el sistema de vacío.

Comprender las Compensaciones: CVD frente a PVD

La CVD a menudo se compara con la deposición física de vapor (PVD). Comprender sus diferencias es clave para apreciar las fortalezas y debilidades únicas de la CVD.

Reacción Química frente a Transporte Físico

La diferencia fundamental es que la CVD es un proceso químico, mientras que la PVD es un proceso físico.

En la CVD, el recubrimiento es un material nuevo formado por reacciones en el sustrato. En la PVD (como el pulverizado catódico o la evaporación), el material fuente es lanzado físicamente o hervido hasta convertirlo en un vapor de átomos, que luego viaja en una trayectoria de línea de visión y se condensa en el sustrato.

Conformidad del Recubrimiento

Debido a que la CVD se basa en un gas que puede fluir en cada rincón y grieta de una pieza compleja, sobresale en la producción de recubrimientos altamente uniformes en formas 3D intrincadas.

La PVD es un proceso de línea de visión, lo que dificulta recubrir superficies ocultas o el interior de trincheras profundas sin una manipulación compleja de la pieza.

Limitaciones de Temperatura y Materiales

Los procesos tradicionales de CVD a menudo requieren temperaturas de sustrato muy altas (cientos o miles de grados Celsius) para impulsar las reacciones químicas. Esto puede dañar o alterar sustratos sensibles a la temperatura como plásticos o ciertas aleaciones metálicas.

La PVD a menudo se puede realizar a temperaturas mucho más bajas, lo que la hace adecuada para una gama más amplia de materiales.

Variaciones Comunes de CVD

El principio básico de la CVD se puede adaptar cambiando cómo se suministra la energía de activación. Esto ha llevado a varias técnicas especializadas.

CVD de Filamento Caliente (HFCVD)

En HFCVD, un filamento metálico hecho de un metal refractario como tungsteno o tantalio se calienta a más de 2000 K. Los gases precursores se disocian a medida que pasan sobre este filamento intensamente caliente, creando las especies reactivas necesarias para la deposición.

Este método es común para cultivar películas de diamante, pero un inconveniente importante es que el filamento en sí puede degradarse con el tiempo.

CVD Mejorada por Plasma de Microondas (MPCVD)

Esta técnica utiliza energía de microondas para encender los gases precursores en un plasma, un estado de la materia de alta energía que contiene iones y fragmentos moleculares reactivos.

El plasma proporciona la energía de activación para las reacciones, lo que a menudo permite que la deposición ocurra a una temperatura de gas general mucho más baja. Esto lo convierte en un método valioso para recubrir materiales más sensibles a la temperatura.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La CVD es a menudo la opción superior debido a su naturaleza de fase gaseosa y fuera de la línea de visión.

- Si su enfoque principal es trabajar con sustratos sensibles a la temperatura: Probablemente sea necesario un proceso PVD a menor temperatura o una CVD especializada mejorada por plasma (PECVD).

- Si su enfoque principal es crear una película densa de alta pureza con una estequiometría específica: La CVD ofrece un control excepcional sobre la química del material final a través de la gestión precisa de los gases precursores.

En última instancia, comprender los principios fundamentales de la deposición le permite seleccionar la tecnología que logrará de manera más efectiva las propiedades del material deseadas.

Tabla de Resumen:

| Aspecto Clave | Detalle del Proceso CVD |

|---|---|

| Principio Central | Reacción química en la superficie de un sustrato para cultivar un nuevo material |

| Pasos Clave | 1. Introducción del Precursor 2. Activación Energética 3. Reacción Superficial y Deposición 4. Eliminación de Subproductos |

| Ventaja Principal | Excelente conformidad para recubrir formas 3D complejas |

| Desafío Común | A menudo requiere altas temperaturas del sustrato |

| Variaciones Comunes | CVD de Filamento Caliente (HFCVD), CVD Mejorada por Plasma (PECVD) |

¿Listo para aplicar la tecnología CVD en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas CVD, para ayudarle a crear películas delgadas precisas y uniformes para sus aplicaciones más exigentes. Nuestra experiencia garantiza que obtenga la solución adecuada para recubrir formas complejas y lograr propiedades de material específicas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones CVD pueden avanzar en su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura