En esencia, la Deposición Química de Vapor (CVD) es un proceso para "crecer" películas delgadas de material sólido sobre una superficie a partir de un gas. Se introducen gases precursores que contienen los elementos químicos requeridos en una cámara de reacción. Allí, se exponen a alta energía, típicamente de un sustrato calentado, lo que desencadena una reacción química que deposita una capa sólida sobre ese sustrato, átomo por átomo.

En su núcleo, la CVD no es meramente un proceso de recubrimiento, sino una síntesis química controlada. Transforma gases cuidadosamente seleccionados en una película sólida de alta pureza sobre una superficie utilizando energía térmica para impulsar reacciones químicas específicas. La calidad de la película final está dictada enteramente por el control de la temperatura, la presión y la química del gas dentro de la cámara.

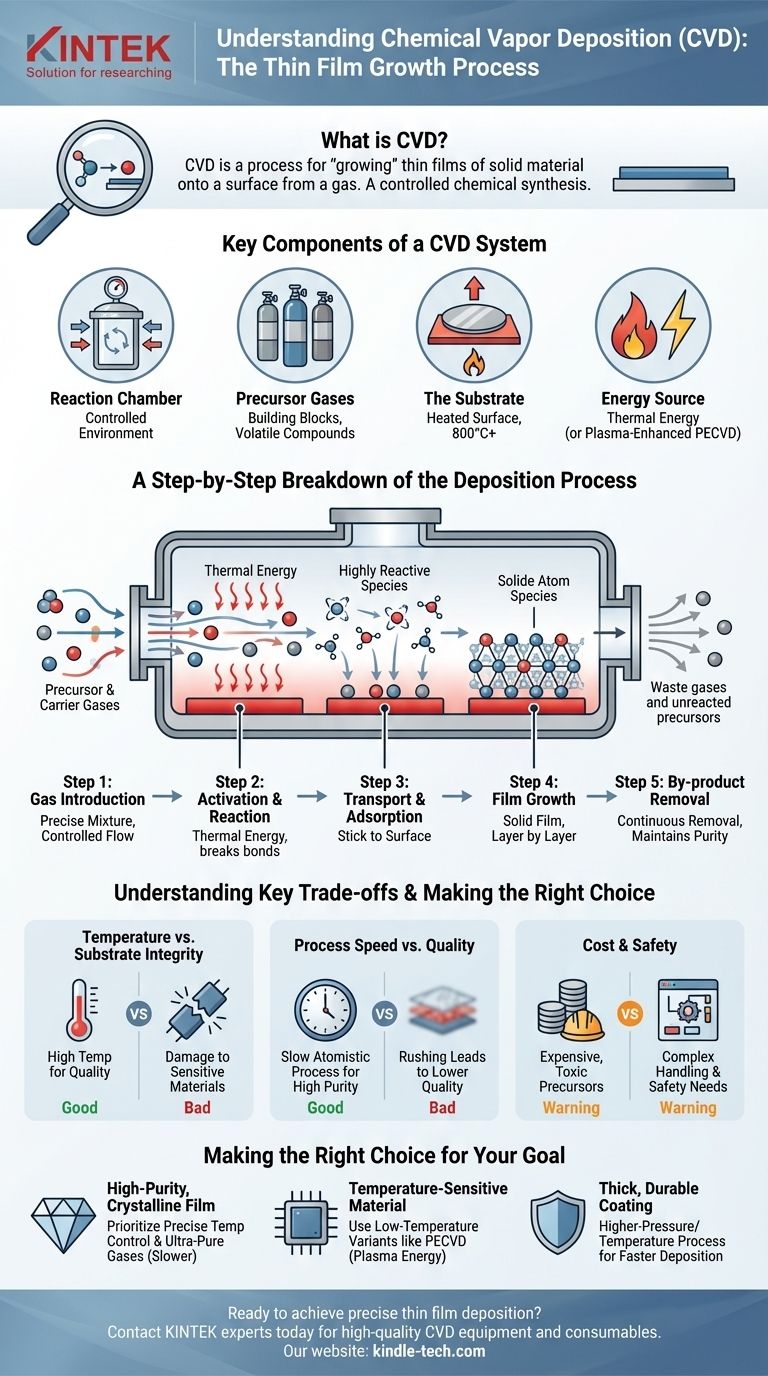

Los Componentes Clave de un Sistema CVD

Para entender el proceso, primero debe comprender sus componentes esenciales. Cada sistema CVD, independientemente de su tipo específico, se construye alrededor de estos cuatro elementos.

La Cámara de Reacción

Este es el entorno sellado y controlado donde tiene lugar todo el proceso. Está diseñado para mantener una presión específica y para evitar la contaminación de la atmósfera exterior.

Gases Precursores

Estos son los "bloques de construcción" de la película. Los precursores son compuestos químicos volátiles que existen como gases a temperatura ambiente o cerca de ella y contienen los átomos que se desean depositar (por ejemplo, gas metano, CH₄, como fuente de carbono para películas de diamante). A menudo se mezclan con gases portadores inertes que ayudan a transportarlos a la cámara.

El Sustrato

Este es el material o la oblea sobre la cual se hace crecer la película delgada. El sustrato se coloca en un soporte, o "susceptor", que se calienta a una temperatura alta y precisa (a menudo 800°C o más). Este calor proporciona la energía crítica para la reacción química.

La Fuente de Energía

Si bien el sustrato calentado es la fuente de energía más común, algunas variantes de CVD utilizan otros métodos. La CVD Mejorada por Plasma (PECVD), por ejemplo, utiliza un campo de plasma de RF para descomponer los gases a temperaturas más bajas, lo que la hace adecuada para sustratos que no pueden soportar un calor extremo.

Un Desglose Paso a Paso del Proceso de Deposición

El proceso CVD puede entenderse como una secuencia de cinco eventos físicos y químicos distintos.

Paso 1: Introducción del Gas

Se introduce una mezcla precisa de gases precursores y portadores en la cámara de reacción a un caudal controlado.

Paso 2: Activación y Reacción

A medida que los gases fluyen sobre o cerca del sustrato caliente, la energía térmica rompe sus enlaces químicos. Esto crea átomos, moléculas y radicales altamente reactivos. Estas especies reactivas luego experimentan reacciones químicas en la fase gaseosa cerca de la superficie del sustrato.

Paso 3: Transporte y Adsorción

Las especies químicas recién formadas se difunden a través del gas y aterrizan en la superficie caliente del sustrato, un proceso conocido como adsorción. Se adhieren a la superficie, pero aún pueden tener suficiente energía para moverse ligeramente.

Paso 4: Crecimiento de la Película

En la superficie, las especies adsorbidas encuentran sitios estables y forman fuertes enlaces químicos con el sustrato y entre sí. Esto construye la película sólida, capa por capa. El propio sustrato puede actuar como catalizador, haciendo que la película se adhiera fuertemente.

Paso 5: Eliminación de Subproductos

Las reacciones químicas producen gases residuales como subproductos. Estos, junto con cualquier gas precursor no reaccionado, se bombean continuamente fuera de la cámara a través de un sistema de escape.

Comprensión de las Compensaciones Clave

La CVD es una técnica potente, pero su eficacia depende de la gestión de varias compensaciones críticas. No es una solución universalmente perfecta.

Temperatura vs. Integridad del Sustrato

Las altas temperaturas requeridas para muchos procesos CVD producen películas cristalinas de alta calidad. Sin embargo, este mismo calor puede dañar o destruir sustratos térmicamente sensibles, como plásticos o ciertos componentes electrónicos.

Velocidad del Proceso vs. Calidad

Lograr una estructura cristalina pura y altamente ordenada (como un diamante cultivado en laboratorio) es un proceso atomístico que puede ser extremadamente lento, a veces tardando días o semanas. Acelerar el proceso aumentando el flujo de gas o la presión a menudo conduce a películas amorfas o contaminadas de menor calidad.

Costo y Seguridad

Los gases precursores utilizados en la CVD pueden ser caros, altamente tóxicos, inflamables o corrosivos. Esto requiere sistemas de manejo y seguridad de gases complejos y costosos, lo que aumenta el gasto general y la complejidad operativa.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos del proceso CVD deben ajustarse a su objetivo final.

- Si su enfoque principal es una película cristalina de alta pureza (por ejemplo, para semiconductores u óptica): Debe priorizar el control preciso sobre las altas temperaturas y usar gases precursores ultrapuros, aceptando una tasa de deposición más lenta.

- Si su enfoque principal es depositar una película sobre un material sensible a la temperatura: Debe usar una variante de baja temperatura como la CVD Mejorada por Plasma (PECVD), que utiliza energía de plasma para activar los gases en lugar de solo calor.

- Si su enfoque principal es un recubrimiento protector grueso y duradero: Un proceso CVD de mayor presión y mayor temperatura suele ser ideal, ya que generalmente permite tasas de deposición más rápidas para construir el espesor rápidamente.

En última instancia, dominar la CVD consiste en dominar la química dentro de la cámara para construir el material deseado desde cero.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| 1. Introducción del Gas | Los gases precursores entran en la cámara | Entregar los bloques de construcción químicos |

| 2. Activación y Reacción | El calor/energía rompe los enlaces de gas | Crear especies reactivas para la deposición |

| 3. Transporte y Adsorción | Las especies se difunden y se adhieren al sustrato | Iniciar la unión superficial |

| 4. Crecimiento de la Película | Los átomos se unen para formar una capa sólida | Construir la estructura de la película delgada |

| 5. Eliminación de Subproductos | Los gases residuales son bombeados | Mantener la pureza de la cámara y el control del proceso |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio? KINTEK se especializa en equipos y consumibles CVD de alta calidad, brindando el control y la confiabilidad que su laboratorio necesita para aplicaciones de semiconductores, ópticas y recubrimientos protectores. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso CVD y mejorar los resultados de su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza