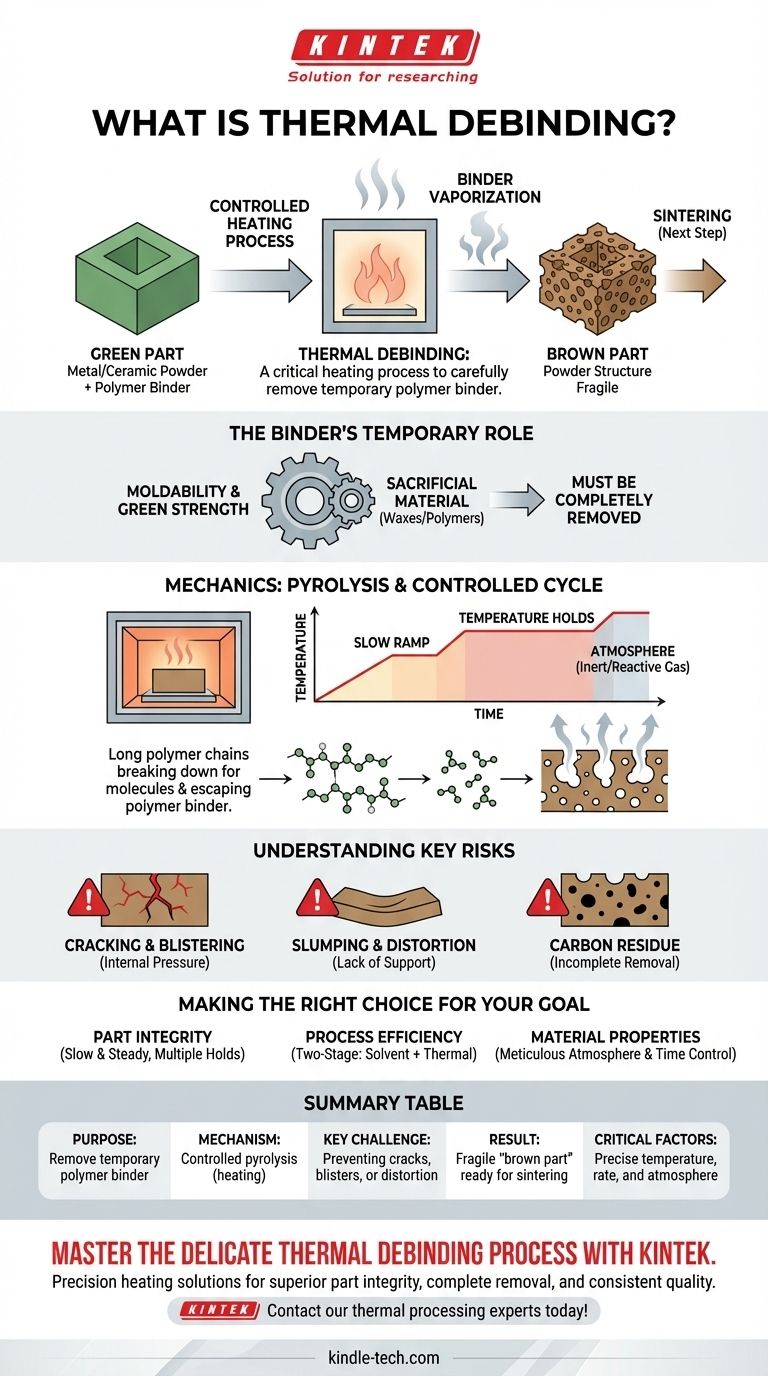

En resumen, la desaglomeración térmica es un proceso de calentamiento crítico utilizado en la fabricación de metalurgia de polvos y cerámica para eliminar cuidadosamente un "aglutinante" polimérico temporal de un componente moldeado. Esta quema controlada purifica la pieza, dejando una estructura frágil compuesta solo por el polvo primario (como metal o cerámica) que está lista para el paso final de sinterización a alta temperatura.

El desafío central de la desaglomeración térmica no es simplemente aplicar calor, sino controlar con precisión la temperatura y la atmósfera para vaporizar el aglutinante sin hacer que la pieza se agriete, se hinche o se distorsione.

Por qué la desaglomeración es un paso necesario

Para comprender la desaglomeración térmica, primero debe entender por qué se utiliza un aglutinante. Procesos como el Moldeo por Inyección de Metal (MIM) dependen de un andamio temporal para crear formas complejas.

De "Pieza Verde" a "Pieza Marrón"

Un componente recién moldeado se denomina "pieza verde". Consiste en polvo de metal o cerámica mantenido unido por un sistema de aglutinante polimérico. Tiene la forma correcta pero ninguna de las propiedades finales del material.

Una vez que se elimina el aglutinante mediante la desaglomeración, el componente se conoce como "pieza marrón". Ahora es extremadamente frágil y porosa, esencialmente un esqueleto de polvo de la pieza final, unido de forma laxa.

El papel temporal del aglutinante

El aglutinante es el pegamento. Es un material sacrificable, generalmente una mezcla de ceras y polímeros, que proporciona la fluidez necesaria para inyectar el polvo en un molde y otorga a la pieza verde su resistencia inicial al manejo. Una vez que ha cumplido este propósito, debe eliminarse por completo.

La mecánica de la desaglomeración térmica

La desaglomeración térmica es un proceso de descomposición controlada. A menudo es la etapa más lenta y delicada de todo el proceso de fabricación.

El mecanismo central: Pirólisis

El principio fundamental es la pirólisis. A medida que la pieza se calienta lentamente en un horno, las largas cadenas poliméricas del aglutinante se descomponen en moléculas más pequeñas y ligeras.

Estas moléculas más pequeñas se convierten en gas, que luego puede permear a través de la estructura porosa de la pieza y ser arrastrado por la atmósfera del horno.

La importancia de un ciclo controlado

Este proceso no se puede apresurar. La temperatura se aumenta muy lentamente, a menudo con "mantenimientos" específicos en varias mesetas de temperatura. Cada meseta apunta a la descomposición de un componente diferente dentro del sistema aglutinante.

Una velocidad lenta asegura que el vapor del aglutinante se genere gradualmente, permitiendo que escape sin acumular presión interna que dañaría la pieza.

La atmósfera del horno

La atmósfera dentro del horno es crítica. Puede ser un gas inerte (como nitrógeno o argón) para evitar que el polvo metálico se oxide.

En algunos casos, como se indica en la documentación del proceso, se utiliza un gas reactivo. Este gas puede iniciar una reacción química que ayuda a degradar el aglutinante de manera más eficiente a temperaturas más bajas, convirtiéndolo en componentes que son más fáciles de evaporar y eliminar.

Comprensión de los riesgos clave

Una desaglomeración térmica inadecuada es una fuente principal de defectos que no se pueden corregir en etapas posteriores.

Grietas y ampollas

Si el calentamiento es demasiado rápido, el aglutinante se vaporiza más rápido de lo que puede escapar. Esto genera una inmensa presión interna, lo que provoca ampollas en la superficie, vacíos internos o grietas catastróficas en la pieza.

Deformación y alabeo

La pieza marrón tiene muy poca resistencia antes de ser sinterizada. Si el ciclo de calentamiento no está diseñado correctamente o la pieza no está suficientemente soportada, puede hundirse, deformarse o alabeare bajo su propio peso.

Residuos de carbono

La eliminación incompleta del aglutinante puede dejar un residuo de carbono. Este carbono residual puede interferir con el proceso de sinterización final, lo que provoca fragilidad, mala densidad y propiedades finales del material inaceptables.

Tomar la decisión correcta para su objetivo

El diseño de un ciclo de desaglomeración térmica es un equilibrio entre la velocidad del proceso y la calidad de la pieza.

- Si su enfoque principal es la integridad de la pieza: Priorice una velocidad de calentamiento lenta y conservadora con múltiples mantenimientos de temperatura para asegurar que el vapor del aglutinante pueda escapar sin generar presión interna dañina.

- Si su enfoque principal es la eficiencia del proceso: Considere un proceso de dos etapas, utilizando primero la desaglomeración con solvente para eliminar una gran parte del aglutinante antes de un ciclo térmico más corto y rápido para eliminar el resto.

- Si su enfoque principal son las propiedades finales del material: Controle meticulosamente la atmósfera del horno para prevenir la oxidación y asegúrese de que el ciclo sea lo suficientemente largo para una eliminación completa del aglutinante, evitando el carbono residual.

En última instancia, dominar la etapa de desaglomeración térmica es clave para convertir con éxito una forma moldeada en un componente final denso y de alto rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito | Eliminar el aglutinante polimérico temporal de una "pieza verde" moldeada. |

| Mecanismo | Pirólisis controlada (calentamiento) para vaporizar el aglutinante. |

| Desafío clave | Eliminar el aglutinante sin causar grietas, ampollas o distorsión. |

| Resultado | Una "pieza marrón" frágil lista para la sinterización final. |

| Factores críticos | Control preciso de la temperatura, velocidad de calentamiento y atmósfera del horno. |

Domine el delicado proceso de desaglomeración térmica con KINTEK.

El calentamiento de precisión es fundamental para convertir con éxito sus piezas moldeadas en componentes de alto rendimiento. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para procesos térmicos controlados, satisfaciendo las exigentes necesidades de los laboratorios en metalurgia de polvos y cerámica.

Podemos proporcionarle las soluciones fiables que necesita para:

- Lograr una eliminación completa del aglutinante sin defectos.

- Optimizar su ciclo para una integridad de pieza y propiedades del material superiores.

- Asegurar resultados consistentes y de alta calidad lote tras lote.

Permítanos discutir cómo nuestra experiencia puede mejorar su proceso de fabricación. ¡Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes

- ¿Qué es un horno mufla eléctrico? Logre una pureza y uniformidad térmica inigualables

- ¿Cuál es el uso del horno mufla de alta temperatura? Lograr un procesamiento térmico puro y libre de contaminación

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el propósito de un horno de laboratorio? Lograr un procesamiento preciso a alta temperatura