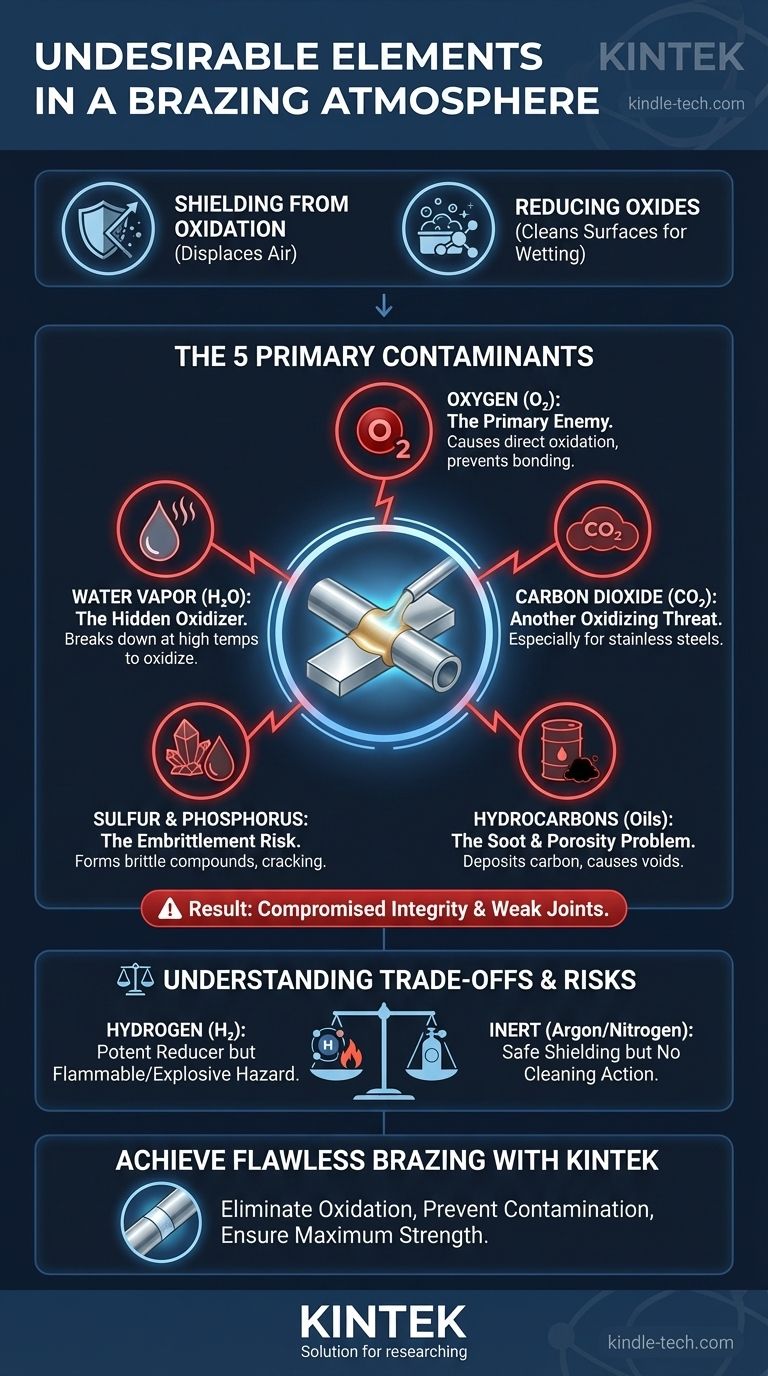

En la soldadura fuerte, los elementos más indeseables en una atmósfera son aquellos que causan oxidación y contaminación. Los principales entre estos son el oxígeno (O₂), el vapor de agua (H₂O) y el dióxido de carbono (CO₂), ya que impiden activamente que el metal de aporte de soldadura fuerte se adhiera a los metales base. Otros contaminantes nocivos incluyen los compuestos de azufre y los aceites o lubricantes residuales, que pueden comprometer la integridad y la resistencia de la unión final.

El propósito fundamental de una atmósfera de soldadura fuerte es proteger las piezas de la oxidación y permitir que el metal de aporte fluya libremente. Por lo tanto, cualquier componente atmosférico que introduzca oxígeno o contamine las superficies metálicas a temperaturas de soldadura fuerte es altamente indeseable, ya que socava directamente el éxito del proceso.

La Función Central de una Atmósfera de Soldadura Fuerte

Para comprender qué hace que una atmósfera sea indeseable, primero debemos establecer su propósito. Una atmósfera controlada en la soldadura fuerte cumple dos funciones críticas.

### Función 1: Blindaje contra la Oxidación

A medida que los metales se calientan, su tasa de reacción con el oxígeno del aire aumenta drásticamente. Esta reacción forma una capa de óxido metálico en la superficie.

Una atmósfera de soldadura fuerte adecuada, generalmente compuesta de gases inertes o reductores, desplaza el aire circundante. Esto crea un escudo protector que evita que estos óxidos se formen en las piezas durante el ciclo de calentamiento.

### Función 2: Reducción de Óxidos Existentes

Una atmósfera ideal va más allá de la simple protección; limpia activamente las piezas. Las atmósferas reductoras, como las que contienen hidrógeno (H₂), pueden reaccionar químicamente y eliminar óxidos ligeros preexistentes de las superficies metálicas.

Esta acción de limpieza, conocida como "reducción", es crucial para promover el mojado, que es la capacidad del metal de aporte fundido para extenderse suavemente sobre las superficies del metal base.

Principales Contaminantes Indeseables y Sus Efectos

Cualquier gas o vapor que interfiera con las funciones centrales de blindaje y reducción es un contaminante. El nivel de daño depende de los metales base específicos que se estén uniendo.

### Oxígeno (O₂): El Enemigo Principal

El oxígeno es la causa más directa de la oxidación. Incluso pequeñas fugas en un horno o un suministro de gas contaminado pueden introducir suficiente oxígeno para formar películas de óxido que actúan como barrera, impidiendo que el metal de aporte de soldadura fuerte se adhiera a las piezas.

### Vapor de Agua (H₂O): El Oxidante Oculto

El vapor de agua es un contaminante particularmente insidioso. A las altas temperaturas requeridas para la soldadura fuerte, las moléculas de agua (H₂O) pueden descomponerse, liberando su oxígeno para oxidar agresivamente las superficies metálicas.

La concentración de vapor de agua se mide por su punto de rocío: la temperatura a la que el vapor se condensaría en agua líquida. Un punto de rocío más bajo indica una atmósfera de soldadura fuerte más seca y, por lo tanto, mejor.

### Dióxido de Carbono (CO₂): Otra Amenaza Oxidante

Similar al vapor de agua, el dióxido de carbono puede convertirse en un agente oxidante a temperaturas de soldadura fuerte, especialmente para metales que contienen cromo, manganeso o titanio (como los aceros inoxidables). El CO₂ puede descomponerse y liberar oxígeno, creando óxidos difíciles de eliminar.

### Compuestos de Azufre y Fósforo: El Riesgo de Fragilización

El azufre puede introducirse a partir de suministros de gas contaminados o de aceites de corte residuales dejados en las piezas. Puede reaccionar con ciertos metales base, como las aleaciones de níquel, para formar compuestos de bajo punto de fusión a lo largo de los límites de grano, lo que provoca grietas severas y una unión quebradiza.

### Hidrocarburos (Aceites y Lubricantes): El Problema del Hollín y la Porosidad

Si las piezas no se limpian a fondo, los aceites y lubricantes residuales se vaporizarán durante el calentamiento. Estas moléculas de hidrocarburos pueden descomponerse y depositar carbono (hollín) en la superficie de la pieza, lo que inhibe el flujo del metal de aporte. También pueden descomponerse en gases que quedan atrapados en la unión, causando porosidad.

Comprender las Compensaciones y los Peligros

Elegir una atmósfera implica equilibrar su efectividad con su costo y consideraciones de seguridad. Lo que es indeseable en un contexto puede ser un riesgo necesario en otro.

### El Dilema del Hidrógeno: Reductor Potente, Peligro Potencial

El hidrógeno es un excelente agente reductor, lo que lo hace muy deseable para limpiar óxidos de materiales difíciles de soldar, como los aceros inoxidables.

Sin embargo, como gas puro o en altas concentraciones, el hidrógeno es inflamable y explosivo cuando se mezcla con aire. Los hornos que utilizan hidrógeno requieren sistemas de seguridad sofisticados para monitorear el oxígeno y quemar el exceso de gas, lo que añade complejidad y costo a la operación.

### Atmósferas Inertes versus Activas: Un Acto de Equilibrio

Las atmósferas inertes, como el argón puro, son excelentes para el blindaje pero no proporcionan ninguna acción de limpieza. Son seguras, pero no pueden eliminar óxidos preexistentes.

Las atmósferas activas, como una mezcla de nitrógeno e hidrógeno, proporcionan tanto blindaje como reducción. La compensación es la complejidad añadida y el riesgo de seguridad asociado con el manejo del hidrógeno. La elección depende de la limpieza de las piezas y del tipo de metal que se esté soldando.

Tomar la Decisión Correcta para su Objetivo

Asegurar una atmósfera limpia se trata de controlar las entradas: la pureza del gas suministrado, la integridad de su horno y la limpieza de sus piezas.

- Si su enfoque principal es la soldadura fuerte de aceros al carbono comunes: Una atmósfera menos pura (por ejemplo, generada a partir de un generador de gas endógeno) puede ser aceptable, ya que los óxidos formados se reducen más fácilmente.

- Si su enfoque principal es la soldadura fuerte de aceros inoxidables o aleaciones con cromo: Debe utilizar una atmósfera de muy alta pureza y muy seca con un punto de rocío bajo (típicamente por debajo de -40 °C / -40 °F) para evitar la formación de óxidos de cromo difíciles de eliminar.

- Si su enfoque principal es la máxima integridad de la unión para aplicaciones críticas: Una atmósfera de vacío o un gas inerte de alta pureza como el argón suele ser la mejor opción, ya que introduce la menor cantidad de contaminantes potenciales.

En última instancia, controlar la atmósfera de soldadura fuerte es el factor más importante para lograr uniones soldadas consistentes, de alta calidad y confiables.

Tabla Resumen:

| Contaminante Indeseable | Efecto Negativo Principal |

|---|---|

| Oxígeno (O₂) | Causa oxidación superficial, previene el mojado del metal de aporte |

| Vapor de Agua (H₂O) | Actúa como oxidante oculto a altas temperaturas |

| Dióxido de Carbono (CO₂) | Oxida metales como el acero inoxidable, forma óxidos difíciles de eliminar |

| Compuestos de Azufre | Causa fragilización y agrietamiento en aleaciones de níquel |

| Hidrocarburos (Aceites) | Crea hollín y porosidad, inhibiendo la formación de la unión |

Logre resultados de soldadura fuerte impecables con la experiencia de KINTEK.

No permita que los contaminantes atmosféricos comprometan sus uniones soldadas. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para crear y mantener la atmósfera de soldadura fuerte ideal para sus metales y requisitos de aplicación específicos. Nuestras soluciones le ayudan a eliminar la oxidación, prevenir la contaminación y garantizar la máxima resistencia y fiabilidad de la unión.

Ya sea que esté soldando aceros al carbono, aceros inoxidables o aleaciones de alto rendimiento, podemos ayudarle a seleccionar el sistema de control de atmósfera adecuado para obtener resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir su proceso de soldadura fuerte y descubrir cómo podemos mejorar la integridad de su unión y la eficiencia de su producción.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es el proceso de deposición física de vapor? Una guía para el recubrimiento al vacío de alto rendimiento

- ¿Cómo controla un horno de sinterización al vacío la distribución de las propiedades del material en materiales graduados funcionalmente (FGM)?

- ¿Qué es un horno de sinterización? La herramienta esencial para transformar piezas impresas en 3D en componentes duraderos

- ¿Cuál es la temperatura de un horno de tratamiento térmico? Dominando la precisión para las propiedades de su material

- ¿Qué papel juegan los hornos de alta temperatura en el procesamiento metalúrgico de los minerales de antimonio? Refinación maestra de estibina

- ¿Qué papel juega un horno de laboratorio de alta temperatura en el estudio del orden atómico de los polvos de Fe-Al? Lograr LRO

- ¿Cuál es el propósito del horno de arco? Permitir el reciclaje de metales y la producción de acero de manera flexible y eficiente

- ¿Por qué es necesario un horno de vacío para el tratamiento de ánodos SiOx? Garantizar la estabilidad de la batería y prevenir la oxidación del cobre