En esencia, el tratamiento térmico del acero implica dos componentes principales: un horno especializado para un control preciso de la temperatura y una atmósfera o medio de enfriamiento cuidadosamente gestionado para dirigir la transformación del acero. El horno proporciona la energía térmica necesaria, mientras que el entorno circundante —ya sean gases específicos, líquidos o incluso un vacío— controla las reacciones químicas y la velocidad de enfriamiento que, en última instancia, definen las propiedades finales del acero.

La idea crucial es que el tratamiento térmico no se trata simplemente de calentar y enfriar el acero. Es un proceso altamente controlado de manipulación de la estructura cristalina interna del acero mediante ciclos térmicos precisos y entornos químicos para lograr resultados específicos y predecibles, como mayor dureza, suavidad o durabilidad.

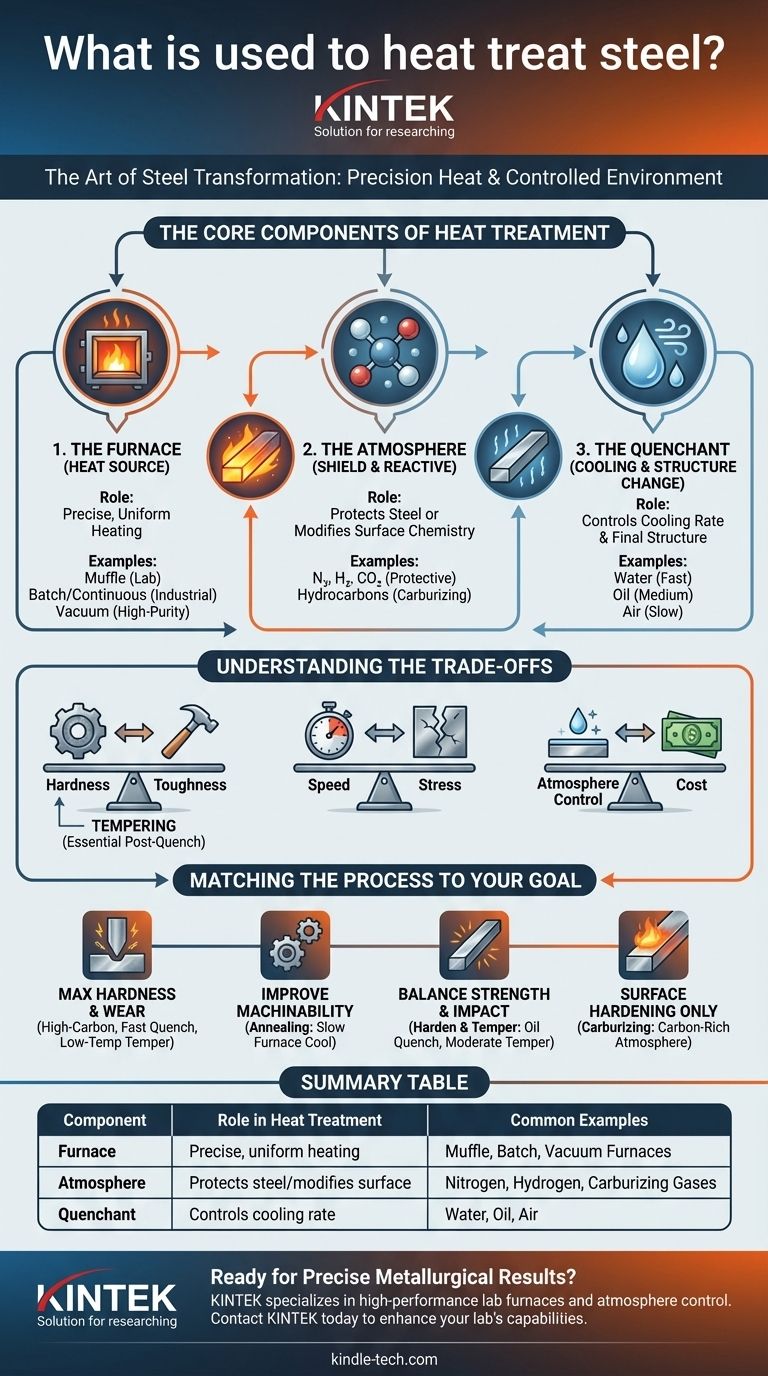

Los componentes centrales del tratamiento térmico

Para comprender el proceso, debemos observar los tres elementos críticos utilizados para transformar el acero: la fuente de calor, la atmósfera protectora y el medio de enfriamiento. Cada uno desempeña un papel distinto en el resultado final.

El Horno: La Fuente de Calor

El horno es el corazón de la operación, responsable de llevar el acero a una temperatura específica y mantenerlo allí de manera uniforme. El tipo de horno depende de la escala y el objetivo del proceso.

Un tipo común para trabajos de laboratorio o piezas pequeñas es el horno mufla. Este diseño aísla el acero de la llama directa, lo que permite un calentamiento limpio y un mejor control del entorno inmediato.

Para aplicaciones industriales más grandes, se utilizan hornos por lotes (como hornos de caja o de pozo) u hornos continuos (donde las piezas se mueven sobre una cinta transportadora) para la producción de gran volumen. Los hornos de vacío representan una opción de alta pureza, ya que eliminan todos los gases atmosféricos para prevenir cualquier reacción superficial.

La Atmósfera: El Escudo Protector y Reactivo

Calentar el acero a altas temperaturas (a menudo por encima de 1500 °F / 815 °C) lo hace altamente reactivo con el oxígeno del aire, lo que provoca una formación de cascarilla (escala) y descarburación no deseadas. Para evitar esto, se utiliza una atmósfera controlada.

Los gases mencionados —nitrógeno, hidrógeno y dióxido de carbono— son los componentes básicos de estas atmósferas. El nitrógeno se utiliza a menudo como gas base inerte para desplazar el oxígeno.

En algunos casos, la atmósfera es intencionalmente reactiva. Se introducen hidrocarburos (como metano o propano) en un proceso llamado cementación (carburizing) para difundir carbono en la superficie del acero bajo en carbono, creando una capa exterior dura y resistente al desgaste.

El Agente de Enfriamiento (Quenchant): El Catalizador del Cambio Estructural

La velocidad a la que se enfría el acero desde su temperatura de tratamiento es tan importante como el calentamiento en sí. Este enfriamiento rápido, conocido como temple (quenching), fija la estructura interna del acero en un estado duro llamado martensita.

Los medios de enfriamiento comunes, o quenchants, incluyen agua, salmuera (agua salada), varios aceites e incluso aire. La elección del agente de enfriamiento determina la velocidad de enfriamiento. El agua proporciona un temple muy rápido y severo, mientras que el aceite es más lento y menos agresivo.

Comprensión de las Compensaciones (Trade-offs)

La elección del equipo y los parámetros del proceso es un acto de equilibrio. Cada decisión implica una compensación entre las propiedades deseadas, el costo y los riesgos potenciales.

Dureza frente a Tenacidad

La compensación fundamental en el tratamiento térmico es entre dureza y tenacidad. Un proceso que crea una dureza extrema (como un temple rápido en agua) también tiende a hacer que el acero sea quebradizo y susceptible a agrietarse.

Por eso, casi siempre se realiza un proceso secundario llamado revenido (tempering) después del endurecimiento. El revenido implica recalentar el acero a una temperatura mucho más baja para aliviar el estrés y sacrificar una pequeña cantidad de dureza a cambio de una ganancia significativa en tenacidad.

Velocidad frente a Estrés

La velocidad del temple se correlaciona directamente con la cantidad de tensión interna inducida en la pieza. Un temple más rápido crea más dureza, pero también más tensión.

Usar un agente de enfriamiento más lento como el aceite puede reducir el riesgo de distorsión o agrietamiento, especialmente en formas complejas o aceros con alto contenido de carbono, pero puede que no logre la dureza máxima absoluta posible.

Control de Atmósfera frente a Costo

Utilizar una atmósfera controlada sofisticada o un horno de vacío produce resultados superiores, con piezas limpias y libres de cascarilla que requieren menos acabado posterior al tratamiento.

Sin embargo, este equipo es significativamente más caro de comprar y operar que un horno simple calentado con aire. Para aplicaciones donde el acabado superficial no es crítico, calentar en aire puede ser una opción más económica, aceptando que se producirá algo de cascarilla superficial.

Adaptar el Proceso a su Objetivo

El método de tratamiento térmico correcto depende completamente de lo que necesite que haga el acero.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice un acero con alto contenido de carbono, caliéntelo a su temperatura crítica y enfríelo rápidamente en agua o salmuera, seguido de un revenido a baja temperatura.

- Si su enfoque principal es mejorar la maquinabilidad: Utilice un proceso de recocido (annealing), que implica calentar el acero y luego dejarlo enfriar muy lentamente dentro del horno para que quede lo más blando posible.

- Si su enfoque principal es equilibrar la resistencia y la resistencia al impacto: Utilice un proceso estándar de endurecimiento y revenido, enfriando en un medio como aceite y luego reveniendo a una temperatura moderada para lograr una estructura tenaz y duradera.

- Si su enfoque principal es endurecer solo la superficie: Utilice un proceso de endurecimiento superficial como la cementación (carburizing), que utiliza una atmósfera rica en carbono para crear una capa dura sobre un núcleo más blando y tenaz.

En última instancia, las herramientas del tratamiento térmico se eligen para guiar con precisión el acero hacia su propósito previsto.

Tabla de Resumen:

| Componente | Función en el Tratamiento Térmico | Ejemplos Comunes |

|---|---|---|

| Horno | Proporciona un calentamiento preciso y uniforme | Hornos Mufla, por Lotes, de Vacío |

| Atmósfera | Protege el acero o modifica la química superficial | Nitrógeno, Hidrógeno, Gases de Cementación |

| Agente de Enfriamiento (Quenchant) | Controla la velocidad de enfriamiento para fijar la estructura final | Agua, Aceite, Aire |

¿Listo para lograr resultados metalúrgicos precisos en su laboratorio? El equipo de tratamiento térmico adecuado es fundamental para el éxito. KINTEK se especializa en hornos de laboratorio de alto rendimiento, sistemas de control de atmósfera y consumibles adaptados para aplicaciones de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para procesos como el recocido, el endurecimiento o el revenido. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de tratamiento de acero y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo se sintetizan los nanotubos de carbono mediante evaporación láser? Desbloqueando los SWCNT de alta pureza para tecnología avanzada

- ¿Cómo funciona un evaporador rotatorio al vacío? Una guía para la eliminación suave y eficiente de disolventes

- ¿La varilla de soldadura fuerte tiene una temperatura de fusión más alta o más baja que el acero que se está soldando? Un punto de fusión más bajo es clave para juntas fuertes

- ¿Cuál es la diferencia entre el apagado interno y el apagado externo? Una guía sobre los mecanismos de apagado de la fluorescencia

- ¿Cuántos tipos de técnicas de endurecimiento existen? Explicación de una estrategia de seguridad multicapa

- ¿Qué datos se pueden obtener de los equipos de simulación térmica de laboratorio a alta temperatura? Dominio del rendimiento de la aleación SA508

- ¿Cuál es una alternativa más económica al moldeo por inyección? Encuentre el proceso adecuado para su volumen

- ¿Cuál es la función mecánica de un agitador digital de sobremesa? Optimizar la eficiencia de la disolución del disco de molibdeno