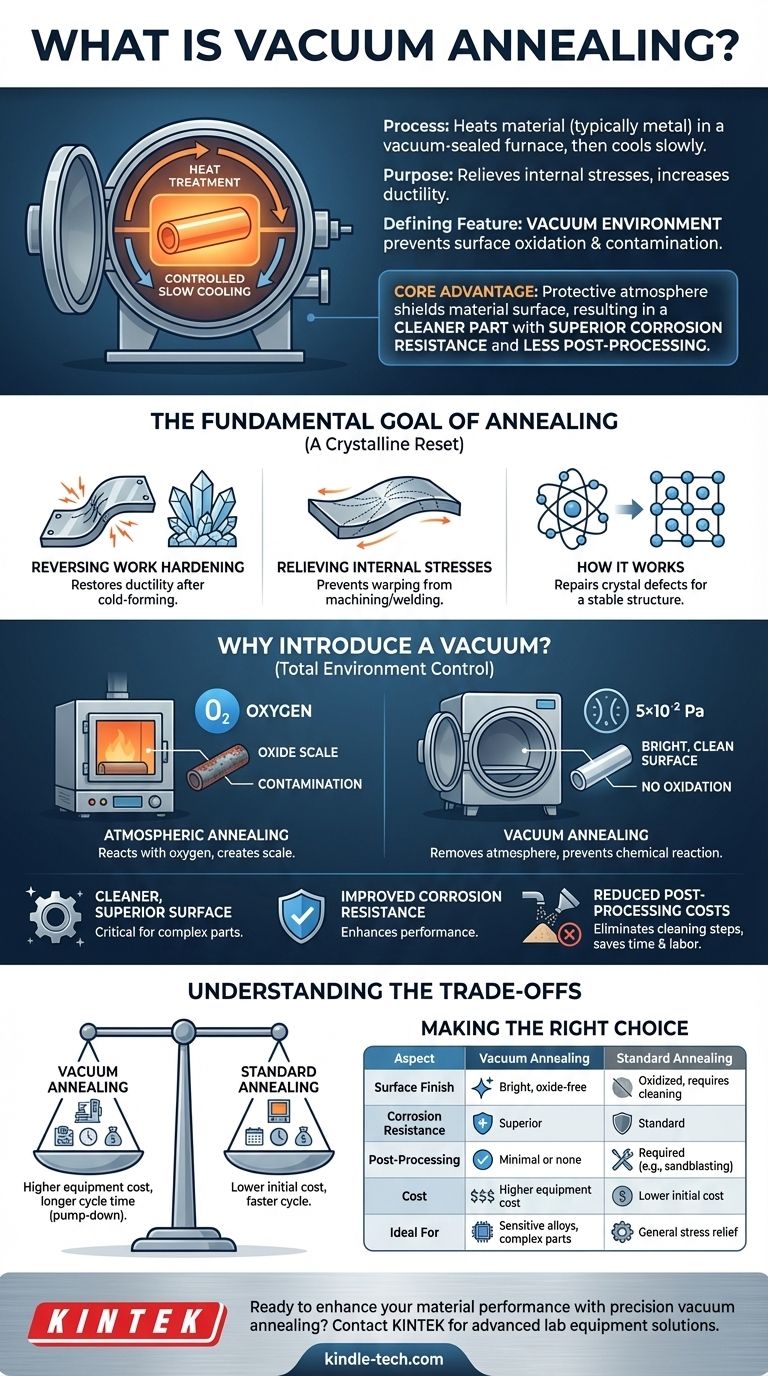

El recocido al vacío es un proceso de tratamiento térmico que calienta un material, típicamente metal, dentro de un horno sellado al vacío. El material se mantiene a una temperatura alta específica y luego se enfría a un ritmo controlado y lento. Este proceso alivia las tensiones internas y aumenta la ductilidad, pero su característica definitoria es el entorno de vacío, que previene la oxidación superficial y la contaminación durante el calentamiento.

El propósito fundamental del recocido es hacer que un material sea más blando y más trabajable. Realizar este proceso al vacío añade una ventaja crítica: crea una atmósfera protectora que protege la superficie del material, dando como resultado una pieza más limpia con una resistencia superior a la corrosión que requiere significativamente menos post-procesamiento.

El objetivo fundamental del recocido

Antes de comprender el papel del vacío, es esencial comprender el propósito del recocido en sí. Es un proceso fundamental utilizado para modificar las propiedades físicas y, a veces, eléctricas de un material.

Inversión del endurecimiento por trabajo

Cuando los metales se doblan, estiran o forman en frío, su estructura cristalina interna se tensa y distorsiona. Esto hace que el material sea más duro y resistente, pero también más quebradizo y propenso a agrietarse. El recocido revierte los efectos del endurecimiento por trabajo, restaurando la ductilidad del material y permitiendo un procesamiento posterior sin fallos.

Alivio de tensiones internas

Los procesos como el mecanizado, la rectificación o la soldadura introducen tensiones mecánicas significativas en un material. Estas tensiones ocultas pueden hacer que una pieza se deforme o distorsione durante los pasos de fabricación posteriores o cuando se pone en servicio. El recocido proporciona un "reinicio", permitiendo que la estructura interna se relaje en un estado estable y de baja tensión.

Cómo funciona: Un reinicio cristalino

El proceso de recocido implica calentar el metal a una temperatura a la que sus átomos pueden moverse más libremente, reparando efectivamente los defectos en la red cristalina. Al mantenerlo a esta temperatura y luego enfriarlo lentamente, los cristales se reforman en una disposición más uniforme y menos tensa, lo que resulta en un material más blando y dúctil.

¿Por qué introducir un vacío?

Añadir un vacío al proceso de recocido se trata de una cosa: control total sobre el entorno de la pieza, específicamente su superficie.

Prevención de la oxidación y la contaminación

A las altas temperaturas requeridas para el recocido, la mayoría de los metales reaccionan fácilmente con el oxígeno y otros elementos del aire. Esta reacción crea una capa de cascarilla de óxido en la superficie. Un horno de vacío elimina la atmósfera, logrando un nivel de vacío de trabajo tan bajo como 5×10⁻² Pa, lo que priva a la reacción química del oxígeno que necesita.

El beneficio: Una superficie más limpia y superior

Al prevenir la oxidación, el recocido al vacío produce piezas con un acabado superficial brillante y limpio. Esto no es solo cosmético. Para muchas aplicaciones, una superficie libre de óxido es fundamental para mejorar la resistencia a la corrosión y asegurar un rendimiento adecuado, especialmente en las superficies internas de piezas complejas como impulsores o bombas.

Reducción de los costes de post-procesamiento

Sin una capa de cascarilla de óxido que eliminar, a menudo se eliminan los pasos de limpieza posteriores como el chorreado de arena, la rectificación o los baños de ácido químico. Esto se traduce directamente en ciclos de producción más rápidos y menores costes, ya que ahorra mano de obra y materiales.

Comprender las compensaciones

Aunque es potente, el recocido al vacío no siempre es la opción necesaria. Sus beneficios deben sopesarse frente a consideraciones prácticas.

Equipo y coste

Los hornos de vacío son inherentemente más complejos y caros de comprar y operar que los hornos atmosféricos estándar. El proceso requiere bombas, sellos y controles precisos para mantener el vacío, lo que aumenta el coste total.

Tiempo del ciclo del proceso

Lograr y mantener un vacío profundo añade tiempo al ciclo total del proceso. La fase inicial de "bombeo" antes del calentamiento puede extender el tiempo total que una pieza pasa en el horno en comparación con el recocido atmosférico.

Cuándo es excesivo

Para materiales donde el acabado superficial no es una preocupación principal o para piezas que se someterán a un mecanizado significativo después del tratamiento térmico, los beneficios de un vacío pueden no justificar el coste adicional. En estos casos, el recocido atmosférico estándar suele ser una solución más práctica y rentable.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de recocido correcto depende completamente de los requisitos finales del componente.

- Si su enfoque principal es la integridad superficial y la resistencia a la corrosión: El recocido al vacío es la opción superior, particularmente para aleaciones sensibles o piezas con geometrías internas complejas donde la limpieza es difícil.

- Si su enfoque principal es simplemente el alivio de tensiones con un presupuesto limitado: El recocido atmosférico estándar suele ser suficiente, siempre que se acepte algo de oxidación superficial y limpieza posterior.

- Si su objetivo es prepararse para tratamientos superficiales posteriores: El recocido al vacío proporciona una superficie idealmente limpia y activa, lo que lo convierte en el paso preparatorio preferido para procesos como el recubrimiento o la nitruración.

En última instancia, la elección entre el recocido atmosférico y al vacío es una decisión técnica que equilibra los requisitos innegociables de la pieza con el coste total del proceso de fabricación.

Tabla de resumen:

| Aspecto | Recocido al vacío | Recocido estándar |

|---|---|---|

| Acabado superficial | Brillante, libre de óxido | Oxidado, requiere limpieza |

| Resistencia a la corrosión | Superior | Estándar |

| Post-procesamiento | Mínimo o ninguno | Requerido (ej. chorreado de arena) |

| Coste | Coste de equipo más alto | Coste inicial más bajo |

| Ideal para | Aleaciones sensibles, piezas complejas | Alivio de tensión general |

¿Listo para mejorar el rendimiento de su material con recocido al vacío de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades únicas de su laboratorio. Nuestros hornos de vacío aseguran que sus metales y aleaciones logren una integridad superficial superior, un post-procesamiento reducido y una mayor resistencia a la corrosión, ahorrándole tiempo y costes a largo plazo.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras soluciones pueden optimizar sus procesos de tratamiento térmico y ofrecer la calidad que sus proyectos demandan.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido