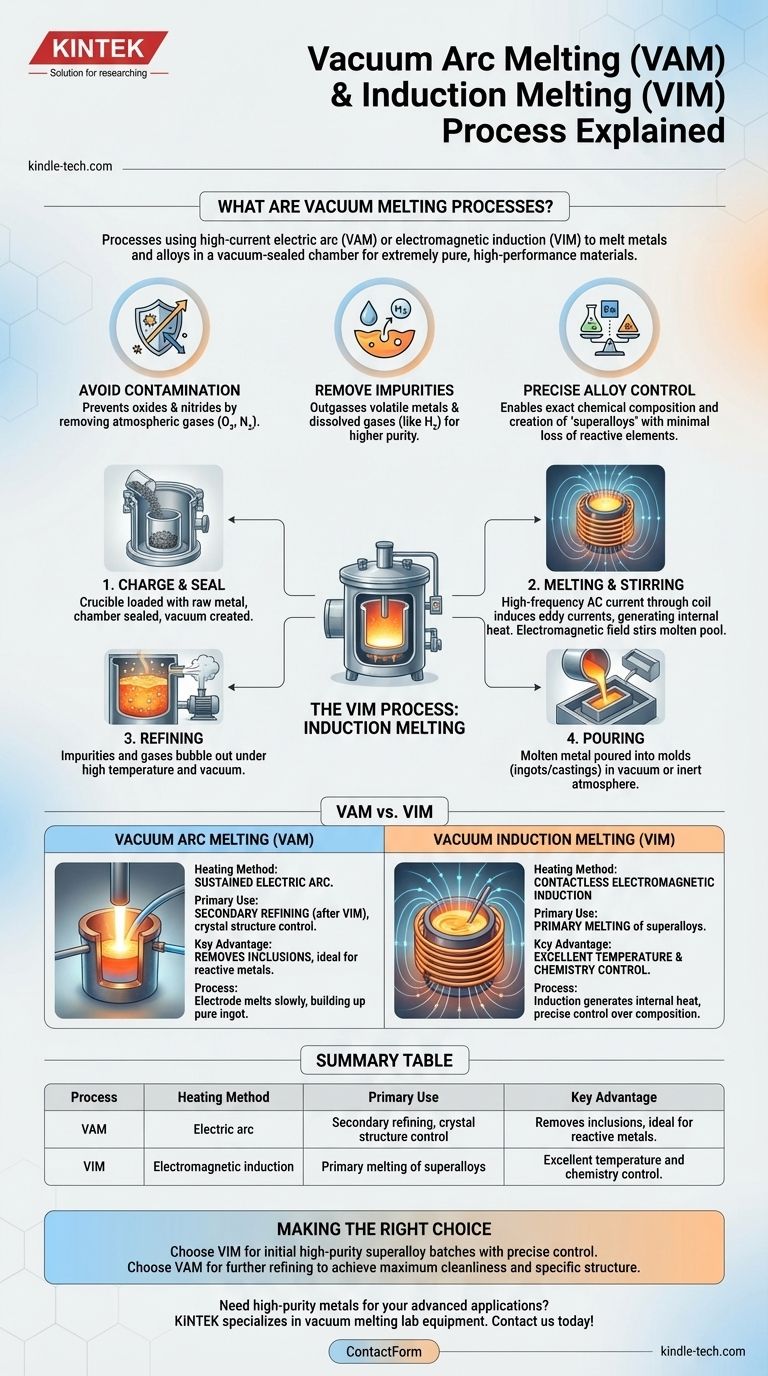

En resumen, la fusión por arco al vacío (VAM) es un proceso que utiliza un arco eléctrico de alta corriente para fundir metales y aleaciones dentro de una cámara sellada al vacío. Si bien VAM es un proceso distinto, el objetivo subyacente —producir metales de alto rendimiento y extremadamente puros— se comparte con un método similar, la fusión por inducción al vacío (VIM), que utiliza inducción electromagnética en lugar de un arco. Ambos procesos son esenciales para crear materiales que no pueden producirse al aire libre debido a su alta reactividad con el oxígeno y el nitrógeno.

El propósito fundamental de fundir metales en vacío es lograr una pureza superior y un control químico preciso. Al eliminar los gases atmosféricos, el proceso previene la contaminación y elimina las impurezas no deseadas, lo cual es crítico para la fabricación de aleaciones de alto rendimiento.

El propósito de la fusión en vacío

El principal motivo para trasladar el proceso de fusión a un vacío es controlar el entorno del material. Este control resuelve varios desafíos críticos de fabricación.

Evitar la contaminación atmosférica

Muchas aleaciones avanzadas, particularmente las basadas en níquel, cobalto o titanio, tienen una fuerte afinidad por el oxígeno y el nitrógeno. Fundir estos materiales al aire libre introduciría óxidos y nitruros, creando impurezas frágiles que degradarían severamente las propiedades mecánicas del producto final.

Eliminar elementos indeseables

Un ambiente de vacío elimina eficazmente las impurezas. Los metales volátiles de bajo punto de fusión y los gases disueltos (como el hidrógeno) son extraídos del metal fundido, un proceso conocido como desgasificación. Esto purifica la aleación a un grado no posible con los métodos convencionales.

Permitir un control preciso de la aleación

El ambiente limpio permite un control preciso de la composición química de una aleación. Los elementos que son altamente reactivos, como el aluminio y el titanio, pueden añadirse con una pérdida mínima. Esto permite la creación de "superaleaciones" con propiedades específicas y repetibles para aplicaciones exigentes.

El proceso de fusión por inducción al vacío (VIM) explicado

Aunque su pregunta era sobre la fusión por arco, el proceso más común para este propósito es la fusión por inducción al vacío. Los principios de control ambiental son idénticos.

El horno y el principio fundamental

El proceso VIM tiene lugar en una cámara de acero hermética y refrigerada por agua. Dentro de esta cámara se encuentra un crisol, típicamente revestido con un material refractario, que contiene la carga de metal en bruto. Una bobina de inducción se envuelve alrededor del crisol pero no lo toca.

Cuando una corriente alterna de alta frecuencia pasa a través de la bobina, genera un campo magnético potente y fluctuante. Este campo induce fuertes corrientes de Foucault eléctricas dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, lo que provoca que se funda de adentro hacia afuera.

Las etapas de fusión y refinado

Primero, el metal en bruto se carga en el crisol y la cámara se sella. Potentes bombas crean un vacío profundo, eliminando el aire.

A medida que se envía energía a la bobina de inducción, el metal comienza a fundirse. El campo electromagnético también crea una acción de agitación natural en el baño fundido, lo que ayuda a asegurar una temperatura y composición química uniformes.

Una vez que el metal está completamente fundido, el proceso entra en un período de refinado. La combinación de alta temperatura y vacío permite que las impurezas y los gases disueltos burbujeen y sean eliminados por las bombas de vacío. En esta etapa, se pueden realizar adiciones finales de aleación con alta precisión.

La etapa de vertido

Después del refinado, el metal fundido se vierte en moldes para crear lingotes o piezas fundidas. Esto también se realiza bajo vacío o en una atmósfera de gas inerte para evitar cualquier recontaminación de la aleación pura y fundida.

Comprendiendo las compensaciones: Arco vs. Inducción

Tanto VAM como VIM logran objetivos similares pero utilizan diferentes métodos de calentamiento, lo que los hace adecuados para aplicaciones ligeramente diferentes.

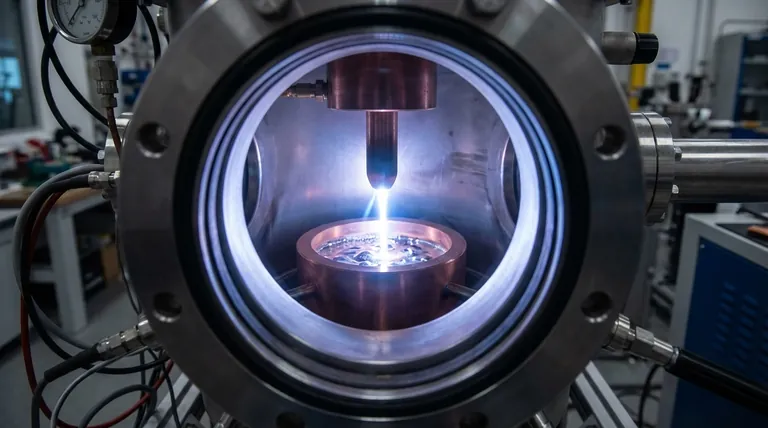

Fusión por arco al vacío (VAM)

En VAM, la fuente de calor es un arco eléctrico sostenido. Típicamente, un electrodo sólido del material de partida se funde lentamente mediante un arco que se establece entre este y un crisol de cobre poco profundo y refrigerado por agua. A medida que el electrodo se funde, gotea y se solidifica, formando un lingote puro. VAM se utiliza a menudo como un paso de refinado secundario para materiales ya fundidos en un horno VIM.

Fusión por inducción al vacío (VIM)

Como se describió, VIM utiliza un campo electromagnético sin contacto para generar calor directamente dentro del metal. Debido a que la fuente de calor está separada del material, ofrece un excelente control sobre la temperatura y la química, lo que lo convierte en un método de fusión principal para un amplio espectro de superaleaciones a base de hierro, níquel y cobalto.

Tomar la decisión correcta para su objetivo

La selección del proceso de vacío adecuado depende completamente de los requisitos del material y del nivel de pureza deseado.

- Si su objetivo principal es producir lotes iniciales de superaleaciones de alta pureza a partir de materias primas: La fusión por inducción al vacío (VIM) es el estándar de la industria por su excelente control químico y de temperatura.

- Si su objetivo principal es refinar aún más un lingote existente para lograr la máxima limpieza y una estructura cristalina específica: La fusión por arco al vacío (VAM) es a menudo el paso secundario preferido para eliminar inclusiones y controlar la solidificación.

En última instancia, el procesamiento al vacío es la tecnología que permite la creación de los componentes metálicos más avanzados y fiables del mundo.

Tabla resumen:

| Proceso | Método de calentamiento | Uso principal | Ventaja clave |

|---|---|---|---|

| Fusión por arco al vacío (VAM) | Arco eléctrico | Refinado secundario, control de la estructura cristalina | Elimina inclusiones, ideal para metales reactivos |

| Fusión por inducción al vacío (VIM) | Inducción electromagnética | Fusión primaria de superaleaciones | Excelente control de temperatura y química |

¿Necesita metales de alta pureza para sus aplicaciones avanzadas? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de fusión al vacío, ayudándole a lograr una pureza y un rendimiento superiores de los materiales. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento