En esencia, la soldadura fuerte al vacío es un proceso de unión de alta pureza. Conecta dos o más componentes metálicos fundiendo un metal de aporte especializado entre ellos dentro de una cámara de vacío. Debido a que el vacío previene la oxidación, el proceso crea uniones excepcionalmente fuertes, limpias y libres de fundente sin contaminar los materiales base.

La idea fundamental es que el vacío no es solo un espacio vacío; es un elemento activo del proceso. Actúa como el "fundente" al eliminar el aire y otros contaminantes, permitiendo una unión metalúrgica de fuerza e integridad superiores que a menudo es inalcanzable con otros métodos.

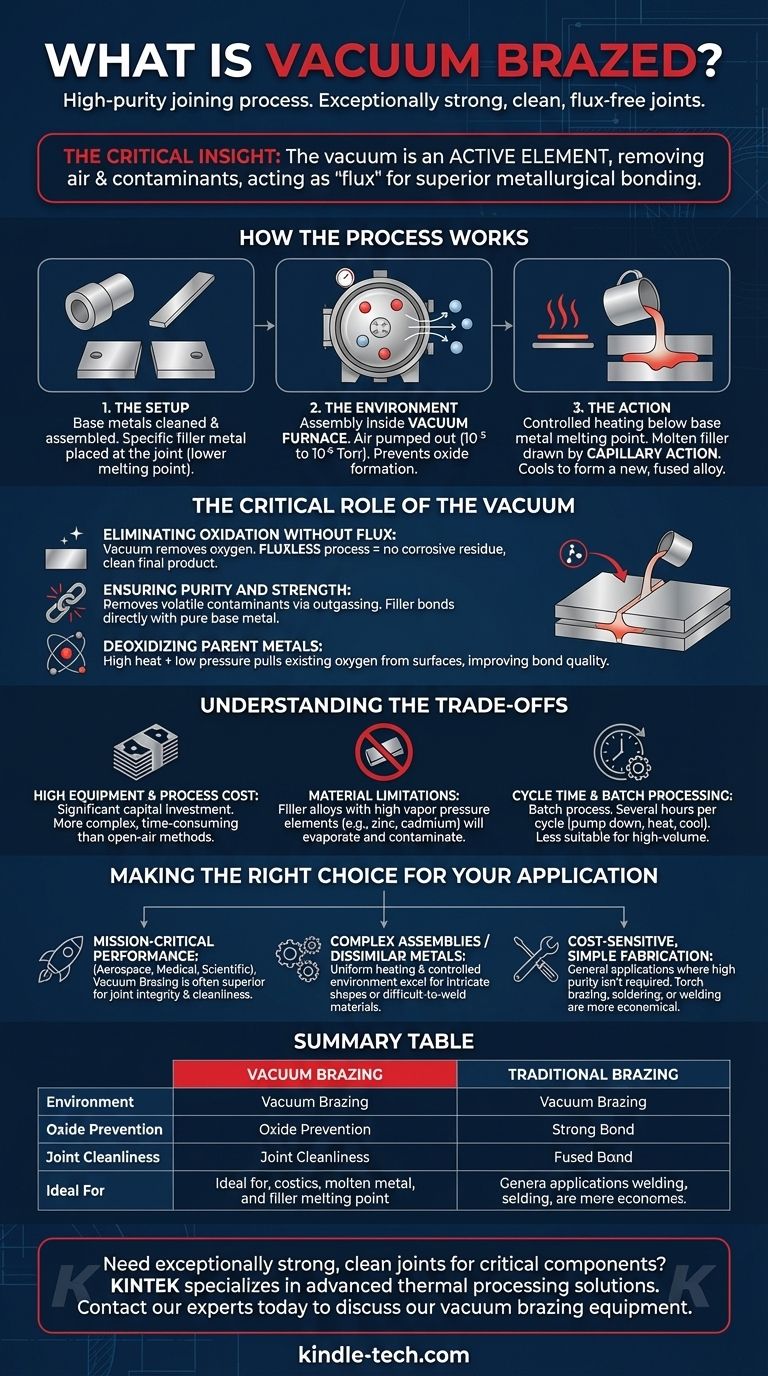

Cómo funciona el proceso de soldadura fuerte al vacío

La soldadura fuerte al vacío es un proceso térmico preciso de múltiples etapas que se lleva a cabo dentro de un horno especializado. El objetivo es crear una unión permanente y sin fisuras entre los componentes.

La configuración: Metales base y metal de aporte

Primero, se limpian y ensamblan los componentes a unir, conocidos como metales base.

Se coloca un metal de aporte específico (o aleación de soldadura fuerte) en la unión. Este metal de aporte se elige por dos propiedades clave: debe tener un punto de fusión más bajo que los metales base, y su composición química debe ser estable bajo vacío.

El entorno: El horno de vacío

Todo el conjunto se coloca dentro de un horno de vacío. Se bombean el aire y otros gases, creando un entorno de baja presión, típicamente en el rango de 10⁻⁵ a 10⁻⁶ Torr.

Este vacío es esencial para prevenir la formación de óxidos en las superficies metálicas cuando se calientan.

La acción: Fusión, flujo y unión

El horno calienta el conjunto en un ciclo controlado. La temperatura aumenta por encima del punto de fusión del metal de aporte, pero se mantiene de forma segura por debajo del punto de fusión de los metales base.

Una vez fundido, el metal de aporte líquido es atraído hacia el espacio estrecho entre los componentes mediante acción capilar. "Moja" las superficies de los metales base, creando una nueva aleación fusionada en la unión a medida que se enfría y solidifica.

El papel crítico del vacío

El uso de un vacío es lo que distingue a este proceso y proporciona sus ventajas únicas. Cambia fundamentalmente la forma en que los metales interactúan a altas temperaturas.

Eliminación de la oxidación sin fundente

En la soldadura fuerte tradicional, se requiere un fundente químico para limpiar las superficies metálicas y prevenir la oxidación. Este fundente puede ser corrosivo y debe limpiarse a fondo después de la unión.

La soldadura fuerte al vacío es un proceso sin fundente. El vacío en sí mismo elimina el oxígeno, haciendo innecesario el fundente y dando como resultado un producto final excepcionalmente limpio sin riesgo de contaminantes de fundente atrapados que puedan causar corrosión más adelante.

Garantizar la pureza y la resistencia

El vacío también elimina otros contaminantes volátiles de las superficies metálicas mediante el desgasificado. Esto asegura que el metal de aporte pueda unirse directamente con el metal base puro, creando la unión metalúrgica más fuerte posible.

Desoxidación de los metales base

Bajo las condiciones adecuadas de alto calor y baja presión, el entorno de vacío puede extraer los átomos de oxígeno existentes y débilmente unidos de la superficie de los metales, un proceso conocido como desoxidación. Esto mejora aún más la calidad de la unión final.

Comprensión de las compensaciones

Aunque es potente, la soldadura fuerte al vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Alto coste de equipo y proceso

Los hornos de vacío representan una inversión de capital significativa. El proceso en sí también es más complejo y requiere más tiempo que los métodos al aire libre, lo que genera costes operativos más altos por pieza.

Limitaciones de materiales

El metal de aporte debe seleccionarse cuidadosamente. Las aleaciones que contienen elementos con alta presión de vapor, como el zinc o el cadmio, no se pueden utilizar, ya que se evaporarían en el vacío, contaminando tanto el horno como la unión.

Tiempo de ciclo y procesamiento por lotes

La soldadura fuerte al vacío es un proceso por lotes, no continuo. Cada ciclo de evacuación del vacío, calentamiento y enfriamiento puede llevar varias horas, lo que lo hace menos adecuado para la fabricación de gran volumen y bajo coste en comparación con métodos como la soldadura automatizada.

Tomar la decisión correcta para su aplicación

Elegir un método de unión depende totalmente de los requisitos del producto final, desde sus especificaciones de rendimiento hasta su presupuesto.

- Si su enfoque principal es el rendimiento crítico para la misión: Para aplicaciones aeroespaciales, médicas o científicas donde la integridad y limpieza de la unión son primordiales, la soldadura fuerte al vacío es a menudo la opción superior o la única viable.

- Si su enfoque principal es unir ensamblajes complejos o metales disímiles: El calentamiento uniforme y el entorno controlado de un horno de vacío son excelentes para crear uniones libres de tensiones entre formas intrincadas o materiales difíciles de soldar.

- Si su enfoque principal es la fabricación simple y sensible al coste: Para aplicaciones generales donde la alta pureza no es un requisito, otros métodos como la soldadura fuerte con soplete, la soldadura blanda o la soldadura por arco suelen ser mucho más económicos.

En última instancia, la soldadura fuerte al vacío es una solución sofisticada para crear uniones tan fuertes y puras como los propios materiales base.

Tabla de resumen:

| Característica | Soldadura fuerte al vacío | Soldadura fuerte tradicional |

|---|---|---|

| Entorno | Cámara de alto vacío | Aire (con fundente) |

| Prevención de óxido | El vacío elimina el oxígeno | Se requiere fundente químico |

| Limpieza de la unión | Alta pureza, sin fundente | Riesgo de contaminación por fundente |

| Ideal para | Ensamblajes complejos y críticos para la misión | Fabricación simple y sensible al coste |

¿Necesita crear uniones excepcionalmente fuertes y limpias para sus componentes críticos? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de soldadura fuerte al vacío diseñados para aplicaciones de alta pureza en las industrias aeroespacial, médica y científica. Nuestra experiencia garantiza que su laboratorio logre uniones metalúrgicas superiores sin contaminación. Contacte con nuestros expertos hoy mismo para analizar cómo nuestro equipo de soldadura fuerte al vacío puede mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.