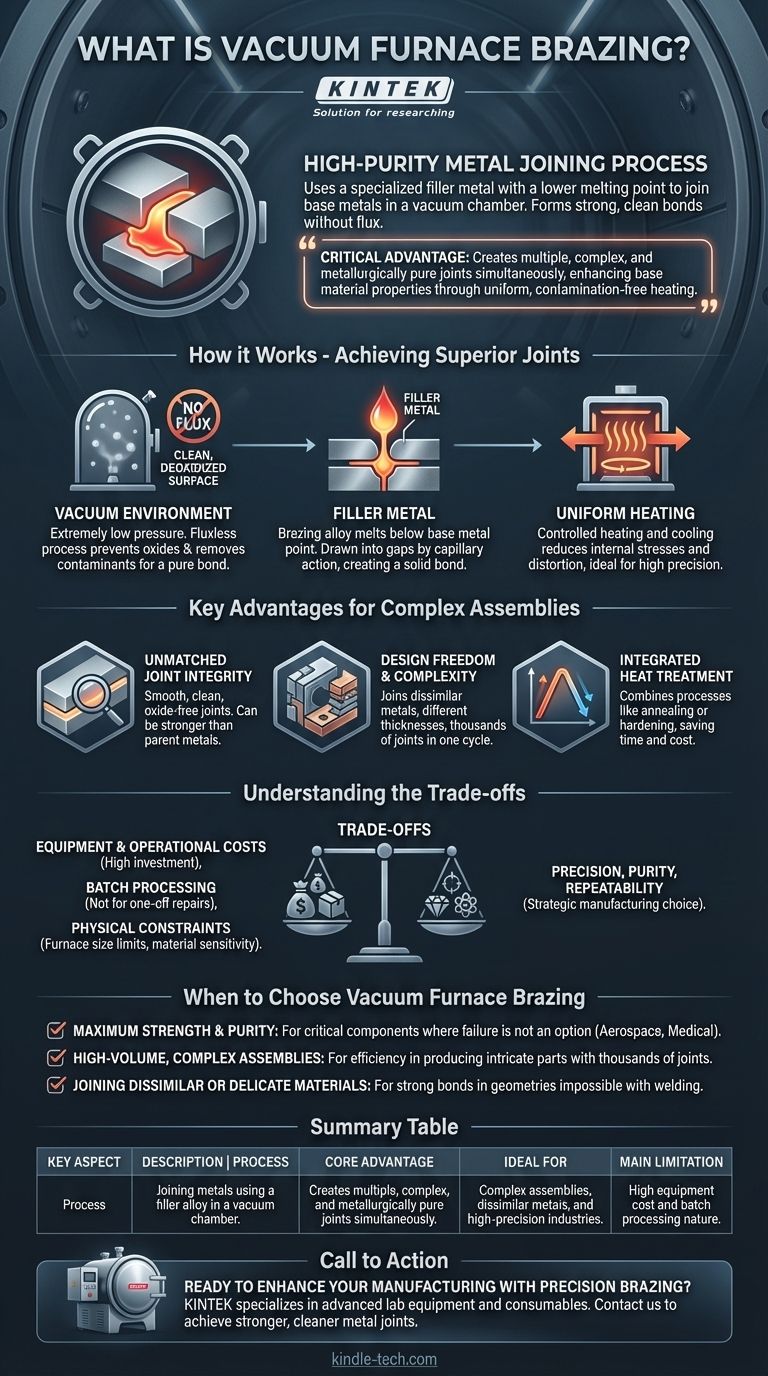

En esencia, la soldadura fuerte en horno de vacío es un proceso de unión de metales de alta pureza. Utiliza un metal de aportación especializado con un punto de fusión más bajo para unir dos o más componentes de metal base dentro de una cámara de vacío. Todo el conjunto se calienta uniformemente, lo que hace que el metal de aportación se derrita, fluya hacia las uniones por acción capilar y forme uniones excepcionalmente fuertes y limpias al enfriarse, sin necesidad de fundente químico.

La ventaja crítica de la soldadura fuerte en horno de vacío no es solo unir piezas; es la capacidad de crear múltiples uniones complejas y metalúrgicamente puras simultáneamente, todo mientras se mejoran las propiedades de los materiales base a través de un calentamiento preciso y uniforme en un ambiente libre de contaminación.

Cómo el proceso logra uniones superiores

Para comprender el valor de este método, debe apreciar cómo sus dos componentes principales —el vacío y el horno— trabajan juntos para crear un resultado que a menudo es imposible con otras técnicas.

El papel del entorno de vacío

El proceso tiene lugar a presiones extremadamente bajas, y este vacío es un participante activo, no solo un entorno pasivo. Crea un proceso sin fundente, lo que significa que no se necesita fundente químico corrosivo para limpiar los metales.

El vacío en sí mismo previene la formación de óxidos que de otro modo contaminarían la unión al calentarse. También elimina otros contaminantes superficiales, desoxidando eficazmente los metales y asegurando una unión pura y metalúrgicamente sólida.

La función del metal de aportación

Se elige una aleación de soldadura fuerte específica, o metal de aportación, con un punto de fusión inferior al de los componentes que se van a unir. Esta es una distinción crítica con respecto a la soldadura, ya que los metales base nunca se funden.

A medida que el horno calienta todo el conjunto, el metal de aportación se licúa y es arrastrado a los pequeños espacios entre los componentes por acción capilar. Se difunde ligeramente en los metales base, creando una unión sólida y permanente a medida que se enfría y solidifica.

El impacto del calentamiento uniforme

El uso de un horno para calentar todo el conjunto a la vez asegura la uniformidad de la temperatura. Este ciclo controlado de calentamiento y enfriamiento reduce drásticamente las tensiones internas y la distorsión comunes en los métodos de calentamiento localizados como la soldadura fuerte con soplete o la soldadura.

Esto hace que la soldadura fuerte en horno de vacío sea ideal para ensamblajes de alta precisión donde mantener tolerancias estrictas es innegociable.

Ventajas clave para ensamblajes complejos

El entorno y el método únicos de la soldadura fuerte en horno de vacío ofrecen varios beneficios poderosos, especialmente para aplicaciones exigentes en las industrias aeroespacial, médica y de alto rendimiento.

Integridad de la unión inigualable

Las uniones resultantes son lisas, limpias y libres de óxidos y residuos de fundente que pueden comprometer la resistencia y la vida útil de una conexión. En muchos casos, una unión soldada fuerte correctamente diseñada puede ser más fuerte que los propios metales base.

Libertad de diseño y complejidad

Este método sobresale donde otros procesos fallan. Permite la unión de metales disímiles, diferentes espesores de material y la creación de miles de uniones en un solo ciclo de horno.

Es particularmente adecuado para fabricar ensamblajes delicados o intrincados que se distorsionarían o dañarían con otros métodos de unión.

Tratamiento térmico integrado

El calentamiento y enfriamiento controlados del ciclo de soldadura fuerte se pueden diseñar para cumplir una doble función. Procesos como el recocido o el endurecimiento se pueden combinar directamente con la operación de soldadura fuerte, lo que ahorra tiempo y costos significativos al eliminar los pasos de post-procesamiento separados.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte en horno de vacío es un proceso industrial especializado con limitaciones específicas que lo hacen inadecuado para todas las aplicaciones.

Costos de equipo y operación

Un horno de vacío representa una inversión de capital significativa. El proceso requiere sistemas de control precisos y operadores capacitados, lo que lo hace más costoso para trabajos simples y de bajo volumen en comparación con los métodos manuales.

Procesamiento por lotes y tiempos de ciclo

Este no es un proceso instantáneo. Un ciclo completo implica la carga, el bombeo de vacío, el calentamiento a la temperatura, el remojo, el enfriamiento y la descarga. Esta naturaleza orientada a lotes significa que es menos adecuado para reparaciones rápidas y puntuales y mejor para series de producción planificadas.

Restricciones físicas y de materiales

El tamaño de los componentes está fundamentalmente limitado por las dimensiones de la cámara del horno. Además, los metales base deben poder soportar la temperatura de soldadura fuerte sin sufrir cambios metalúrgicos negativos que comprometerían su rendimiento.

Cuándo elegir la soldadura fuerte en horno de vacío

Su decisión de utilizar este proceso debe guiarse por las demandas específicas de su proyecto.

- Si su enfoque principal es la máxima resistencia y pureza: Esta es la opción ideal para componentes críticos donde la falla de la unión no es una opción, como en la fabricación aeroespacial o de dispositivos médicos.

- Si su enfoque principal son los ensamblajes complejos de alto volumen: La capacidad de crear miles de uniones limpias y repetibles a la vez ofrece una eficiencia inigualable para producir piezas intrincadas.

- Si su enfoque principal es unir materiales disímiles o delicados: El calentamiento uniforme y controlado le permite crear uniones fuertes entre materiales o en geometrías que serían imposibles con la soldadura.

En última instancia, la soldadura fuerte en horno de vacío es una elección de fabricación estratégica que prioriza la precisión, la pureza y la repetibilidad por encima de todo.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Unión de metales utilizando una aleación de aportación en una cámara de vacío. |

| Ventaja principal | Crea uniones múltiples, complejas y metalúrgicamente puras simultáneamente. |

| Ideal para | Ensamblajes complejos, metales disímiles e industrias de alta precisión. |

| Limitación principal | Alto costo del equipo y naturaleza del procesamiento por lotes. |

¿Listo para mejorar su fabricación con soldadura fuerte de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos como la soldadura fuerte en horno de vacío. Nuestras soluciones ayudan a los laboratorios de las industrias aeroespacial, médica y de alto rendimiento a lograr uniones metálicas más fuertes, limpias y confiables.

Contáctenos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestra experiencia puede apoyar sus necesidades específicas de laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura