En esencia, el tratamiento térmico en horno de vacío es un proceso térmico altamente controlado que fortalece y modifica las piezas metálicas calentándolas y enfriándolas dentro de un vacío casi perfecto. Al eliminar prácticamente todo el aire y otros gases reactivos del ambiente, este método previene reacciones superficiales como la oxidación. Esto da como resultado piezas con un acabado limpio y brillante y propiedades del material superiores y más uniformes.

El valor fundamental del tratamiento térmico al vacío no es solo la aplicación de calor, sino el control absoluto sobre el entorno de la pieza. Este control elimina la contaminación superficial y asegura un calentamiento uniforme, lo que conduce a resultados predecibles y de alta calidad que a menudo son imposibles de lograr con métodos convencionales.

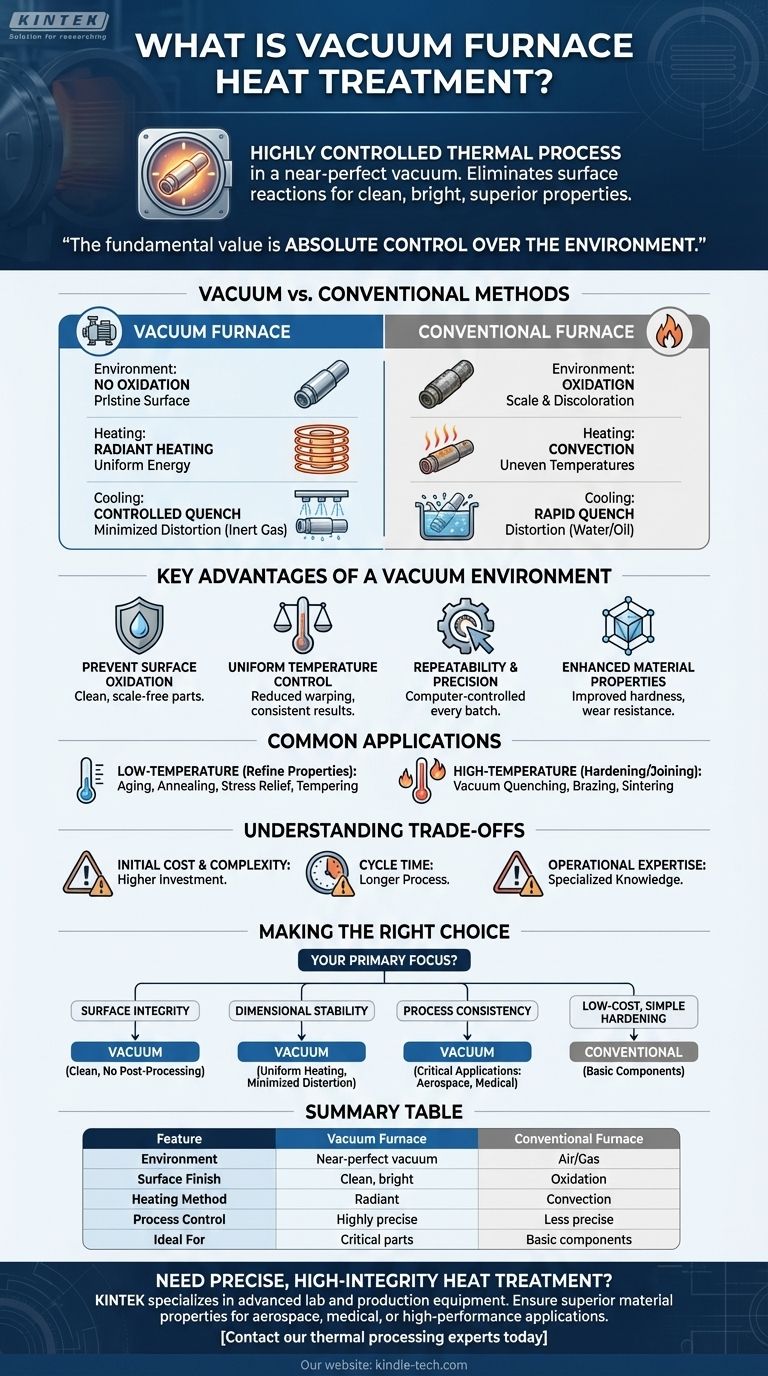

Cómo se diferencia el tratamiento al vacío de los métodos convencionales

Comprender el tratamiento al vacío comienza contrastándolo con los procesos tradicionales basados en la atmósfera. Las diferencias son fundamentales e impactan la calidad final de la pieza de trabajo.

El Entorno Controlado

En el tratamiento térmico convencional, las piezas se calientan al aire libre o en un horno lleno de gas. Esto expone la superficie metálica caliente al oxígeno y otros elementos, causando formación de cascarilla y decoloración.

Un horno de vacío primero elimina la atmósfera de una cámara sellada utilizando potentes bombas. Esto previene la oxidación y otras reacciones superficiales, manteniendo la superficie de la pieza prístina durante todo el ciclo.

El Mecanismo de Calentamiento

Los hornos tradicionales a menudo dependen de las corrientes de convección del aire, lo que puede provocar una distribución desigual de la temperatura en toda la pieza. Esto puede crear puntos calientes y tensiones internas.

Los hornos de vacío suelen utilizar elementos calefactores resistivos hechos de grafito o cerámica. Este método irradia energía térmica directa y uniformemente sobre la pieza de trabajo, asegurando un calentamiento uniforme incluso para geometrías complejas.

El Proceso de Enfriamiento (Temple)

El temple convencional implica sumergir una pieza caliente en un tanque de agua o aceite. Este proceso es rápido pero puede ser térmicamente violento, lo que provoca distorsión y alabeo.

En un horno de vacío, el enfriamiento también está altamente controlado. Después del calentamiento, la cámara puede rellenarse con un gas inerte de alta presión como argón o nitrógeno para enfriar la pieza a una velocidad precisa y controlada. Esto minimiza el choque térmico y la distorsión.

Las Ventajas Clave de un Entorno de Vacío

El entorno único de un horno de vacío ofrece una serie de ventajas de ingeniería distintas que justifican su uso para aplicaciones críticas.

Prevención de la Oxidación Superficial

Al eliminar el oxígeno, el tratamiento al vacío produce piezas limpias, brillantes y libres de cascarilla. Esto a menudo elimina la necesidad de operaciones secundarias de limpieza o mecanizado.

Logro de un Control de Temperatura Uniforme

La combinación de calentamiento radiante y la ausencia de corrientes de convección asegura que toda la pieza, incluidas las características intrincadas y las secciones delgadas, se caliente y enfríe a la misma velocidad. Esto reduce drásticamente el riesgo de alabeo y distorsión.

Garantía de Repetibilidad y Precisión

Todo el proceso de tratamiento térmico al vacío está controlado por computadora. Cada parámetro —desde el nivel de vacío hasta la velocidad de rampa de calentamiento y la velocidad de temple— se gestiona y registra con precisión, asegurando que cada pieza en cada lote reciba exactamente el mismo tratamiento.

Mejora de las Propiedades del Material

El control preciso sobre los ciclos de calentamiento y enfriamiento permite el desarrollo de propiedades metalúrgicas superiores. Esto puede conducir a una mayor dureza superficial, una mejor resistencia al desgaste y una mayor resistencia general del componente.

Aplicaciones y Procesos Comunes

Los hornos de vacío son versátiles y pueden realizar una amplia gama de procesos térmicos para satisfacer diferentes requisitos de ingeniería.

Tratamientos a Baja Temperatura

Estos procesos se utilizan para refinar las propiedades de un material sin cambiar fundamentalmente su estructura central. Las aplicaciones comunes incluyen el envejecimiento, el recocido, la liberación de tensiones y el revenido.

Tratamientos a Alta Temperatura

Estos procesos más intensivos se utilizan para endurecer y unir materiales. Incluyen el temple al vacío (endurecimiento), el soldaje fuerte al vacío y la sinterización al vacío (fusión de materiales en polvo).

Comprensión de las Compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución universal para todas las aplicaciones. Sus principales compensaciones están relacionadas con el costo y la complejidad.

Costo Inicial y Complejidad

Los hornos de vacío son máquinas sofisticadas que representan una inversión de capital significativa en comparación con los hornos atmosféricos más simples. Esto puede traducirse en un precio por pieza más alto para las piezas tratadas.

Tiempo de Ciclo

El proceso de crear un vacío, aumentar la temperatura cuidadosamente y ejecutar un temple controlado puede llevar más tiempo que un proceso convencional de "calentar y sumergir". Para piezas no críticas, esto puede ser un cuello de botella innecesario.

Experiencia Operativa

Operar y mantener adecuadamente un horno de vacío requiere conocimientos especializados. Dominar los procedimientos correctos es crucial para lograr los resultados esperados y garantizar la longevidad del equipo.

Tomar la Decisión Correcta para Sus Piezas

Seleccionar el método de tratamiento térmico correcto depende completamente de los requisitos de su componente.

- Si su enfoque principal es la integridad superficial y la apariencia: El tratamiento al vacío es la opción superior, ya que produce piezas limpias y sin cascarilla que no requieren postprocesamiento.

- Si su enfoque principal es la estabilidad dimensional para piezas complejas: El calentamiento uniforme de un horno de vacío es esencial para minimizar la distorsión y mantener tolerancias estrictas.

- Si su enfoque principal es la consistencia del proceso para componentes críticos: La naturaleza controlada por computadora del tratamiento al vacío asegura que cada pieza se trate de manera idéntica, lo cual es vital para aplicaciones aeroespaciales, médicas y de defensa.

- Si su enfoque principal es el endurecimiento simple y de bajo costo: Los métodos convencionales pueden ser más rentables para componentes básicos donde el acabado superficial y la distorsión menor no son preocupaciones críticas.

Al comprender que el tratamiento al vacío se trata en última instancia de lograr un control ambiental total, puede elegir con confianza el proceso térmico adecuado para cumplir con sus objetivos de ingeniería precisos.

Tabla Resumen:

| Característica | Horno de Vacío | Horno Convencional |

|---|---|---|

| Entorno | Vacío casi perfecto | Atmósfera de aire o gas |

| Acabado Superficial | Limpio, brillante, sin cascarilla | Oxidación, cascarilla, decoloración |

| Método de Calentamiento | Calentamiento radiante (uniforme) | Corrientes de convección (puede ser desigual) |

| Control del Proceso | Altamente preciso, controlado por computadora | Menos preciso, más variable |

| Ideal Para | Piezas críticas que requieren alta integridad | Componentes básicos donde el costo es clave |

¿Necesita un tratamiento térmico preciso y de alta integridad para sus componentes críticos?

KINTEK se especializa en equipos avanzados de laboratorio y producción, incluidas soluciones de hornos de vacío. Nuestra experiencia garantiza que usted logre las propiedades de material superiores, la estabilidad dimensional y los resultados libres de contaminación que exigen sus aplicaciones aeroespaciales, médicas o de alto rendimiento.

Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para analizar cómo nuestros hornos de vacío pueden mejorar su proceso de fabricación y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional