En resumen, el endurecimiento al vacío es un proceso de tratamiento térmico de alto rendimiento donde el metal se calienta en un vacío y luego se enfría rápidamente (templa) con un gas inerte. Este entorno controlado y libre de oxígeno previene reacciones superficiales no deseadas como la oxidación y la descarburación, lo que resulta en una pieza limpia y brillante con propiedades mecánicas superiores y mínima distorsión.

La ventaja crítica del endurecimiento al vacío no es el calor en sí, sino el entorno en el que se aplica. Al eliminar el aire y otros gases reactivos, el proceso protege la integridad superficial y la composición química del material, produciendo componentes que son más fuertes, más limpios y más dimensionalmente estables que aquellos tratados en atmósferas tradicionales.

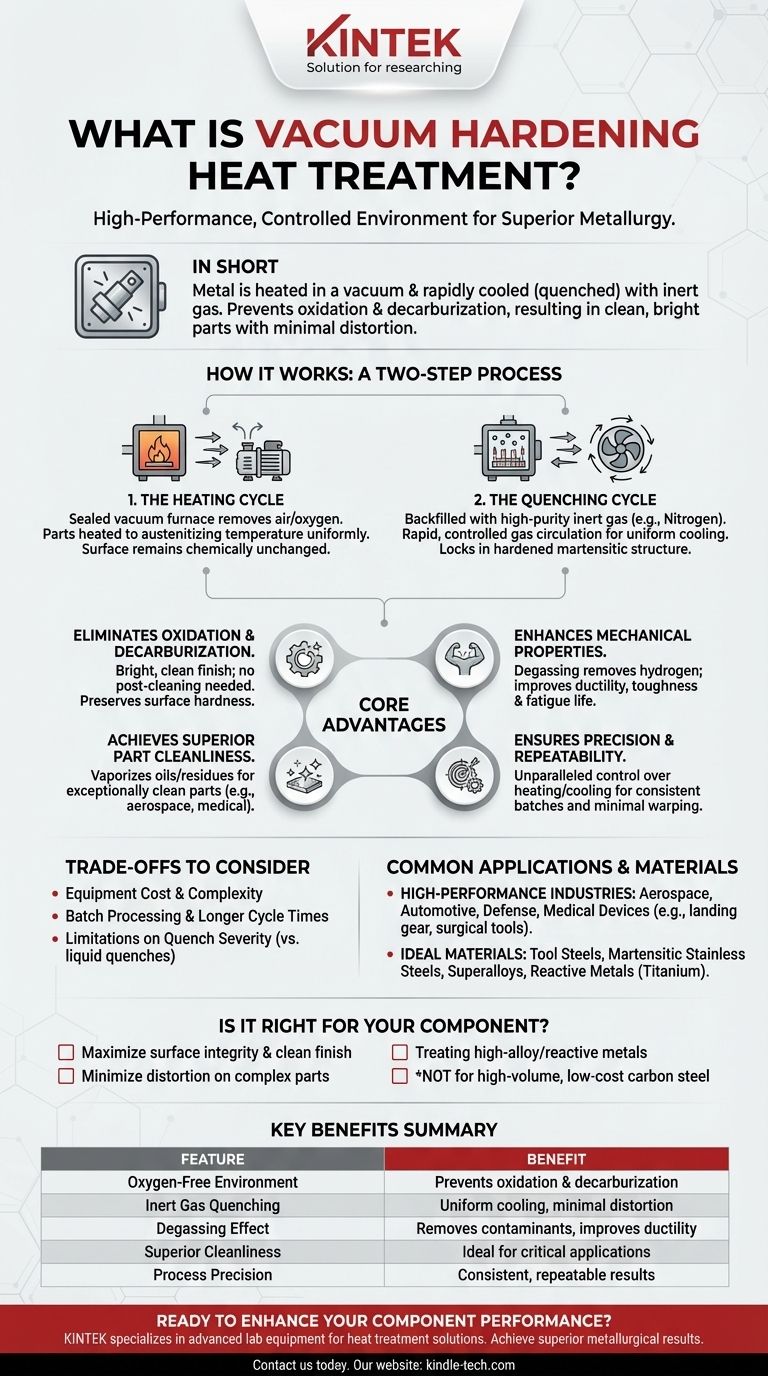

Cómo funciona el endurecimiento al vacío: un proceso de dos pasos

En esencia, el endurecimiento al vacío es una secuencia cuidadosamente controlada de calentamiento y enfriamiento diseñada para alterar la microestructura de un material y lograr la dureza y resistencia deseadas. El proceso se define por dos etapas críticas.

El ciclo de calentamiento: protegiendo el material

Primero, los componentes se cargan en un horno de vacío sellado. Se bombea el aire para crear un casi vacío, eliminando el oxígeno y otros gases que podrían reaccionar con la superficie metálica caliente.

Luego, las piezas se calientan a una temperatura de austenización específica, que varía según la aleación. El vacío asegura que este calentamiento sea uniforme y que la superficie del material permanezca químicamente inalterada.

El ciclo de temple: fijando la dureza

Una vez que el material alcanza la temperatura correcta, debe enfriarse rápidamente para fijar la estructura martensítica endurecida. Esto se logra rellenando el horno con un gas inerte de alta pureza, como nitrógeno o argón.

Potentes ventiladores hacen circular este gas a alta presión, eliminando el calor de los componentes de manera rápida y uniforme. La presión y la velocidad del gas se pueden controlar con precisión para gestionar la velocidad de enfriamiento y minimizar el choque térmico o la distorsión.

Las ventajas fundamentales de un entorno de vacío

Elegir realizar el endurecimiento al vacío es una decisión de ingeniería deliberada. Los beneficios provienen directamente de la eliminación de la influencia de la atmósfera sobre el metal a altas temperaturas.

Eliminación de la oxidación y la descarburación

Este es el beneficio más significativo. Sin oxígeno presente, la superficie de la pieza no puede oxidarse, lo que resulta en un acabado brillante y limpio que a menudo no requiere limpieza o mecanizado posterior. También previene la descarburación —la pérdida de carbono de la superficie del acero— lo que preserva la dureza y la resistencia al desgaste diseñadas del material.

Mejora de las propiedades mecánicas

El entorno de vacío extrae activamente contaminantes, como hidrógeno y otros gases atrapados, del material. Este proceso de desgasificación reduce el riesgo de fragilización por hidrógeno, mejorando la ductilidad general, la tenacidad y la vida útil a la fatiga del componente.

Logro de una limpieza superior de la pieza

La combinación de calor alto y vacío vaporiza y elimina contaminantes superficiales como aceites y residuos de pasos de fabricación previos. Esto da como resultado una pieza excepcionalmente limpia, lo cual es fundamental para aplicaciones en industrias como la aeroespacial y la de dispositivos médicos.

Garantía de precisión y repetibilidad

Los hornos de vacío ofrecen un control inigualable sobre los ciclos de calentamiento y enfriamiento. Esta precisión conduce a resultados altamente consistentes y repetibles de lote a lote, mientras que el temple con gas uniforme minimiza las tensiones internas que hacen que las piezas se deformen o distorsionen.

Comprensión de las compensaciones

Aunque es potente, el endurecimiento al vacío no es la solución universal para todas las aplicaciones. Es un proceso especializado con consideraciones específicas.

Costo y complejidad del equipo

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. Son máquinas complejas que requieren conocimientos especializados para su operación y mantenimiento.

Procesamiento por lotes y tiempos de ciclo

El endurecimiento al vacío es inherentemente un proceso por lotes. El tiempo requerido para evacuar la cámara, ejecutar el ciclo térmico y enfriar el horno puede resultar en tiempos de entrega generales más largos en comparación con los métodos de tratamiento térmico continuos y no al vacío.

Limitaciones en la severidad del temple

Aunque el temple con gas de alta presión moderno es extremadamente efectivo, puede que no logre las mismas tasas de enfriamiento extremas que los temples líquidos agresivos (por ejemplo, agua o ciertos aceites). Para algunos componentes de sección muy gruesa hechos de aleaciones de menor templabilidad, un temple líquido aún puede ser necesario.

Aplicaciones y materiales comunes

Los beneficios únicos del endurecimiento al vacío lo convierten en la opción preferida para componentes donde el rendimiento, la fiabilidad y la precisión no son negociables.

Industrias de alto rendimiento

Industrias como la aeroespacial, automotriz, de defensa y la fabricación de dispositivos médicos dependen en gran medida del tratamiento térmico al vacío. Es esencial para componentes críticos como trenes de aterrizaje, piezas de motor, utillaje de alto rendimiento e instrumentos quirúrgicos.

Candidatos de materiales ideales

Este proceso es particularmente efectivo para materiales de alta aleación. Los candidatos comunes incluyen aceros para herramientas (para trabajo en caliente y en frío), aceros inoxidables martensíticos, superaleaciones (a base de hierro-níquel o cobalto) y metales reactivos como el titanio.

¿Es el endurecimiento al vacío adecuado para su componente?

Tomar la decisión correcta depende completamente de los requisitos específicos de su pieza y su aplicación.

- Si su enfoque principal es la máxima integridad superficial y un acabado limpio y brillante: El endurecimiento al vacío es la opción ideal, ya que previene la oxidación y elimina la necesidad de limpieza posterior al tratamiento.

- Si su enfoque principal es minimizar la distorsión en piezas complejas o de pared delgada: El calentamiento uniforme y el temple con gas controlado de un proceso de vacío ofrecen una estabilidad dimensional superior.

- Si su enfoque principal es tratar aceros de alta aleación, superaleaciones o metales reactivos: El entorno protector e inerte de un horno de vacío es a menudo la única forma de procesar correctamente estos materiales sensibles.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas simples de acero al carbono: El endurecimiento atmosférico o por inducción tradicional puede proporcionar una solución más económica.

En última instancia, el endurecimiento al vacío ofrece un resultado metalúrgico superior al controlar con precisión cada variable del proceso de tratamiento térmico.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Entorno libre de oxígeno | Previene la oxidación superficial y la descarburación. |

| Temple con gas inerte | Asegura un enfriamiento uniforme con mínima distorsión. |

| Efecto de desgasificación | Elimina contaminantes, mejorando la ductilidad y la vida útil a la fatiga. |

| Limpieza superior de la pieza | Vaporiza aceites superficiales y residuos; ideal para aeroespacial y dispositivos médicos. |

| Precisión del proceso | Ofrece resultados altamente repetibles y consistentes lote tras lote. |

¿Listo para mejorar el rendimiento de su componente con endurecimiento al vacío de precisión?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para necesidades de laboratorio exigentes. Nuestra experiencia en soluciones de tratamiento térmico puede ayudarle a lograr resultados metalúrgicos superiores, asegurando que sus piezas sean más fuertes, más limpias y más confiables.

¡Contáctenos hoy para discutir cómo nuestros hornos de vacío y consumibles pueden satisfacer los requisitos específicos de su aplicación!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas