El revenido al vacío es un proceso de tratamiento térmico utilizado para aumentar la tenacidad y reducir la fragilidad de una pieza metálica previamente endurecida. Todo el proceso —calentar la pieza a una temperatura específica, mantenerla durante un tiempo determinado y enfriarla— se realiza dentro de una cámara sellada de la que se ha extraído el aire, creando un vacío. Este entorno controlado y libre de oxígeno es la característica clave que lo distingue del revenido convencional.

El propósito principal de utilizar un vacío para el revenido no es el vacío en sí, sino el entorno prístino y libre de oxígeno que crea. Esto evita la oxidación superficial y la decoloración, asegurando que el componente final cumpla con las especificaciones mecánicas exactas con un acabado limpio y brillante.

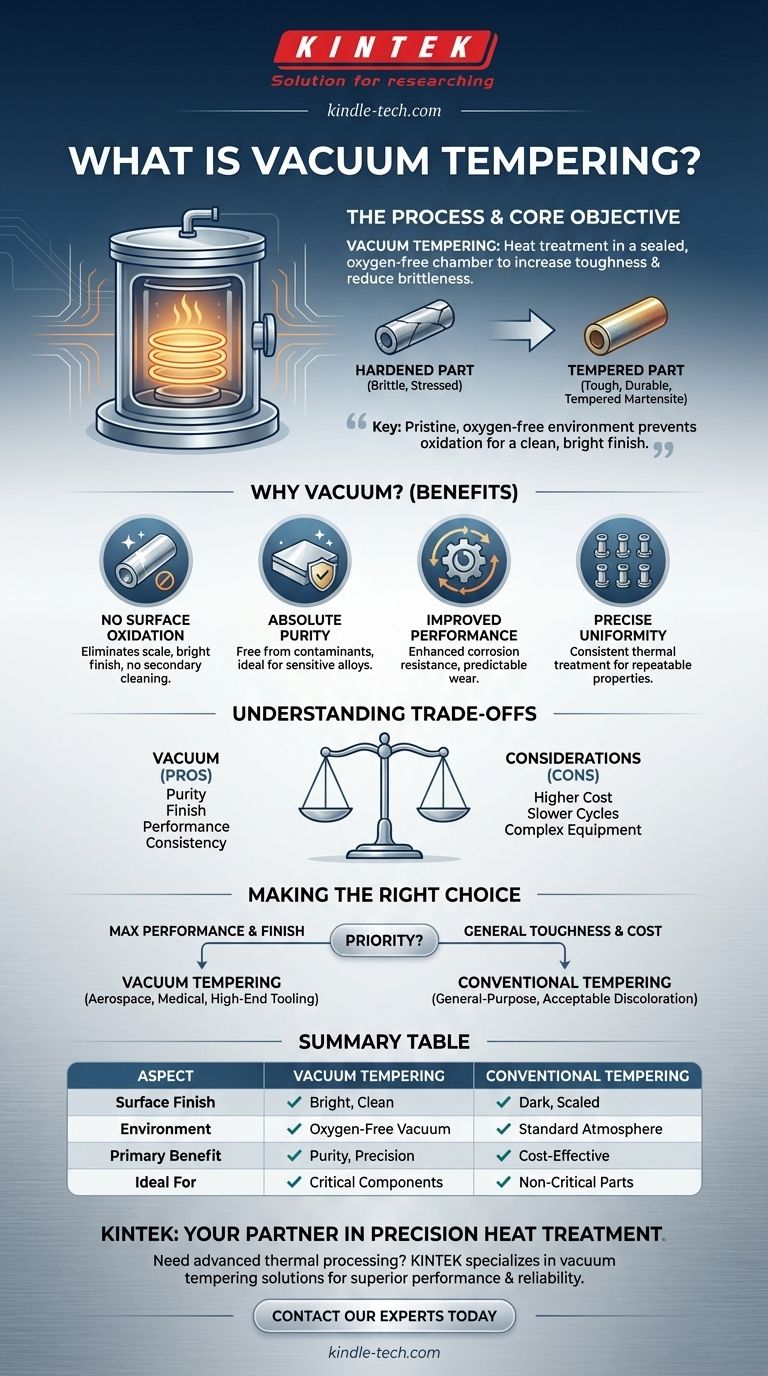

El objetivo principal: Equilibrar la dureza y la tenacidad

Para comprender el revenido al vacío, es esencial comprender primero la compensación fundamental que gestiona en metalurgia.

El problema del endurecimiento

Cuando el acero se endurece (normalmente mediante un proceso llamado temple), su estructura cristalina interna cambia, haciéndolo extremadamente duro. Sin embargo, este proceso también introduce una tensión interna significativa, dejando el metal muy frágil, similar al vidrio. Una pieza totalmente endurecida podría romperse si se cae o se somete a un impacto.

Cómo el revenido proporciona la solución

El revenido es el paso subsiguiente crítico que alivia esta tensión interna. La pieza se recalienta a una temperatura muy por debajo de su punto de endurecimiento, lo que permite que la estructura interna se relaje y se reforme ligeramente.

Este ciclo de calentamiento cuidadosamente controlado reduce la fragilidad e imparte tenacidad: la capacidad de absorber energía y deformarse sin fracturarse.

El resultado: Martensita revenida

El objetivo del revenido es transformar la estructura interna frágil en una microestructura refinada conocida como martensita revenida. Esta estructura posee la combinación ideal de alta dureza y suficiente tenacidad para aplicaciones exigentes.

¿Por qué realizar el revenido al vacío?

Elegir revenir al vacío es una decisión para priorizar la pureza y la calidad de la superficie. El entorno de vacío proporciona varias ventajas distintas sobre el revenido en un horno convencional con una atmósfera normal.

Para eliminar la oxidación superficial

A temperaturas elevadas, el oxígeno del aire reacciona instantáneamente con la superficie de un metal, formando una capa oscura y escamosa de cascarilla de óxido. Un vacío elimina prácticamente todo el oxígeno, evitando por completo esta reacción. Las piezas salen del horno con una superficie brillante y limpia, lo que elimina la necesidad de operaciones de limpieza secundarias como el chorreado con arena o los baños químicos.

Para garantizar una pureza absoluta

Un entorno de vacío está libre de contaminantes atmosféricos como oxígeno, nitrógeno y vapor de agua. Esto evita que estos elementos reaccionen con la superficie del metal, lo cual es fundamental para las aleaciones sensibles utilizadas en las industrias aeroespacial, médica y electrónica.

Para mejorar el rendimiento de la pieza

Al prevenir las reacciones superficiales, el revenido al vacío garantiza que las propiedades metalúrgicas de la superficie sean idénticas a las del núcleo del material. Esto puede conducir a características de rendimiento mejoradas, incluida una mayor resistencia a la corrosión y una vida útil predecible al desgaste.

Para lograr una uniformidad de temperatura precisa

Los hornos de vacío proporcionan un entorno de calentamiento extremadamente estable y uniforme. Este control preciso garantiza que cada pieza de un lote, independientemente de su posición, reciba exactamente el mismo tratamiento térmico, lo que da como resultado propiedades mecánicas muy consistentes y repetibles.

Comprender las compensaciones

Si bien los beneficios son significativos, el revenido al vacío no es la opción predeterminada para todas las aplicaciones debido a varias consideraciones prácticas.

Costos operativos y de equipo más altos

Los hornos de vacío son significativamente más complejos y costosos de comprar y mantener que los hornos de atmósfera convencional. El proceso de crear el vacío para cada ciclo también consume más energía y tiempo.

Tiempos de ciclo general más lentos

Aunque el calentamiento en sí puede ser eficiente, la necesidad de evacuar la cámara para crear el vacío añade tiempo al principio de cada ciclo. Para piezas de alto volumen y bajo costo, esto puede ser un cuello de botella en la producción.

No siempre es necesario

Para muchos componentes de uso general, una fina capa de óxido superficial es perfectamente aceptable o se elimina fácilmente. En estos casos, el gasto y la complejidad adicionales del procesamiento al vacío simplemente no están justificados.

Tomar la decisión correcta para su objetivo

Seleccionar el método de revenido apropiado depende totalmente de los requisitos del componente final.

- Si su enfoque principal es el máximo rendimiento y un acabado prístino: El revenido al vacío es la opción superior, especialmente para aplicaciones aeroespaciales, médicas o herramientas de alto rendimiento donde la integridad superficial es innegociable.

- Si su enfoque principal es la tenacidad de uso general y la rentabilidad: El revenido en atmósfera convencional suele ser suficiente, siempre que se acepte una ligera decoloración superficial o la necesidad de un proceso de limpieza secundario.

- Si su pieza debe tener cero contaminación superficial: El proceso de vacío es la única manera de garantizar un componente libre de los óxidos y nitruros que pueden formarse en una atmósfera estándar.

En última instancia, elegir el revenido al vacío es una decisión de priorizar la perfección metalúrgica y la pureza de la superficie sobre los menores costos operativos.

Tabla de resumen:

| Aspecto | Revenido al vacío | Revenido convencional |

|---|---|---|

| Acabado superficial | Brillante, limpio, sin oxidación | Superficie oscura y con cascarilla (oxidación) |

| Entorno | Vacío libre de oxígeno | Atmósfera estándar (aire) |

| Beneficio principal | Pureza, sin contaminación, propiedades precisas | Económico para piezas no críticas |

| Ideal para | Aeroespacial, médico, herramientas de alto rendimiento | Componentes de uso general |

¿Necesita un tratamiento térmico de precisión para sus componentes críticos?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico, incluido el revenido al vacío. Nuestros hornos de vacío de última generación garantizan que sus piezas metálicas logren el equilibrio perfecto entre dureza y tenacidad con un acabado prístino y libre de óxido, eliminando la necesidad de limpieza secundaria y garantizando un rendimiento superior.

Ya sea que trabaje en la industria aeroespacial, la fabricación de dispositivos médicos o herramientas de alto rendimiento, la experiencia de KINTEK en equipos y consumibles de laboratorio es su socio para la calidad y la fiabilidad.

Contacte con nuestros expertos hoy mismo para analizar cómo el revenido al vacío puede mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Por qué es fundamental el control preciso de la velocidad de calentamiento en el sinterizado de cerámicas B4C-TiB2? Domine la integridad estructural

- ¿Cómo afecta el efecto de descarga de una fuente de alimentación de pulsos de CC a las aleaciones a base de níquel SPS? Lograr una densificación rápida

- ¿Cómo se utiliza un horno de secado al vacío en la preparación de electrolitos sólidos compuestos de polímero-inorgánico?

- ¿Cuál es el mecanismo de un horno de carbonización en la síntesis sol-gel de TiC? Lograr una uniformidad molecular superior

- ¿Cuál es el concepto de un horno de vacío? Aprovechando la física para una calefacción más segura y eficiente

- ¿Cuál es la temperatura del moldeo al vacío? Dominando el perfil térmico para piezas impecables

- ¿Cuánto tiempo debe tardar un horno (caldera/calefactor) en elevar la temperatura? Factores clave para una velocidad de calefacción óptima

- ¿Para qué se utiliza la soldadura fuerte al vacío? Uniendo componentes críticos con pureza y resistencia inigualables